Перевод: Виталий Щекин

Пустоты в соединениях на подложках корпусов типа BGA/CSP могут вызывать ряд вопросов касательно терморегулирования, сопротивления ударным нагрузкам и сигналам помехи.

Отсутствие пустот является наилучшим решением, но легко достичь такого результата получается не всегда.

Краткое описание:

Нанесение паяльной пасты через трафарет, оплавление, а также химическая структура сплава и флюса — всё это оказывает значительное влияние на ожидаемое в печатном узле количество пустот.

В данной статье обсуждается, как объём печати (дизайн трафарета),максимальная температура оплавления, химический состав пастообразного флюса и выбор сплава влияют на уровень ожидаемых пустот при монтаже корпусов типа BGA/CSP с использованием бессвинцовой технологии.

Введение

Пустоты в паяных соединениях считаются одними из самых нежелательных дефектов в сборке электроники, так как области применения технологий матричных интегральных схем достигли такого уровня, когда широко используется технология массового производства электронных схем с малым шагом выводов.

Факторы, влияющие на образование пустот, сложные и включают взаимодействие многих факторов. В области компонентов, построенных на матричной интегральной схеме, таких как BGA (корпус с матрицей шариковых выводов),PBGA (пластиковый корпус с матрицей шариковых выводов) или CSP-корпус (корпус с размерами, близкими к размерам кристалла),надёжность паяного соединения между компонентом и платой является одним из ключевых факторов, так как с уменьшением шага вывода и объёма паяльных сфер более мелких компонентов уменьшается и объём припоя в соответствующем паяном соединении.

Пустоты вызывают снижение механической прочности межсоединений на уровне платы и последующее влияние на надёжность и проводящие свойства паяного соединения. Влияние пустот на надёжность паяного соединения зависит от размера пустот, их частотности и расположения [1].

Пустоты определяются как углубления, образуемые в паяном соединении. В большинстве случаев пустоты вызваны дегазацией флюса, удерживаемого в припое при оплавлении [2]. Практически пустоты представляют собой пузырьки газа, плотность которых намного меньше плотности расплавленного припоя. Подъёмная сила, возникающая на таких участках паяного соединения, вызывает подъём газовых шариков к верхней границе паяного соединения [3]. Также пустоты могут образовываться и через контактные площадки печатной платы.

Дегазация флюса обычно происходит путём испарения и термического разложения входящих в состав флюса компонентов, которые в процессе оплавления удерживаются в паяном соединении. Реакции химических компонентов флюса и подложки платы при высоких температурах или температурах оплавления припоя часто также являются причиной выделения газа.

Флюс представляет собой сложную однородную смесь на основе растворителя со множеством органических добавок. Из-за их органической природы точки кипения и/или температуры термического разложения многих составляющих веществ ниже 250°С. Другими источниками выделения газа могут быть вещества, получаемые от подложки, или как результат реакции с подложкой, а также в результате металлизации компонента или реакции с порошком припоя или поверхностями сфер припоя.

Расположение и размер пустот являются, вероятно, ключевыми факторами, влияющими на то, какой эффект пустоты оказывают на производительность и надёжность паяных соединений.

Промышленные наблюдения показывают, что пустоты в паяных соединениях имеют тенденцию скапливаться ближе к верхней части паяного соединения (интерфейс между корпусом и паяным соединением).

Размер является, пожалуй, наиболее решающим фактором, негативно влияющим на паяное соединение, становясь источником захвата (пузырьков газа),местом концентрации напряжения, тепловым барьером, а также источником снижения проводящих свойств, ограничивая протекание тока.

Большие пустоты обычно снижают прочность паяного соединения по сравнению с маленькими пустотами из-за уменьшения толщины материала припоя между областью пустот и внешней областью шарикового вывода, что значительно увеличивает вероятность образования дефектов пайки. Например, толщина припоя у шарика диаметром 0.007'', где пустоты составляют 50%, примерно составляет 0.0017'' с каждой стороны пустоты, в свою очередь толщина припоя у шарика диаметром 0.004'' с уровнем пустот 50% составляет с каждой стороны всего 0.001''.

Влияние пустот становится значительнее, если пустоты находятся вблизи поверхностей раздела. Расположение пустот может быть так же важно, как и уменьшенная область поперечного сечения вблизи поверхностей раздела может негативно влиять на надёжность. Уменьшение поперечного сечения возможно в том случае, когда пустоты расположены на границе разделов или в области установки шариков, это ограничивает поток тока и снижает усилие на сдвиг пропорционально уменьшению прочности соединения. В этом случае надёжность паяного соединения снижается быстрее с увеличением изменений температуры. Пустоты вблизи границ разделов с самым высоким коэффициентом тсермического расширения уменьшаются и разрушаются в самый короткий промежуток времени.

В электронном модуле паяное соединение выполняет электрические, механические и тепловые функции, при этом самой важной функцией является проведение электрических сигналов. По определению, сопротивление паяного соединения должно быть максимально низким и в сопротивлении между примыкающими паяными соединениями для получения равномерной проводимости не должно быть большого отклонения.

Благодаря промышленным наблюдениям удалось определить, что сопротивление паяного соединения увеличивается с проявлением больших или многочисленных пустот, так как область поперечного сечения паяного соединения значительно уменьшается. Механическая функция паяного соединения заключается в обеспечении соединения и поддержки компонента. Электронный компонент испытывает постоянные нагрузки и деформацию в результате несоответствия коэффициента термического расширения, поэтому паяному соединению приходится выдерживать всю нагрузку и деформацию, приложенную на компонент.

Активный компонент в действии может выделять значительное количество тепла, которое необходимо отводить во избежание перегрева или разрушения компонента. Кондуктивную передачу тепла через паяное соединение можно смоделировать на основе закона Фурье:

Q = KA (T1-T2)/L,

где «Q» - это передаваемое тепло,

«K» - тепловая проводимость,

«A» - площадь поперечного сечения паяного соединения,

«L» - длина твердотельного элемента,

«T1» и «T2» - температура источника и температура рассеивающей тепло поверхности.

Из закона Фурье следует, что переданное тепло прямо пропорционально области поперечного сечения. Паяное соединение с пустотами может иметь больший диаметр или увеличенный зазор между корпусом и печатной платой для поддержания такого же объёма в паяном соединении. Однако область поперечного сечения может как быть точно такой же, так и отличаться. Паяное соединение с пустотами может иметь меньшую площадь, препятствующую прохождению теплового потока. У паяного соединения, не содержащего пустоты или имеющего пустоты маленьких размеров, значительного различия в надёжности не отмечено. Однако плотность пустот и их расположение в паяном соединении оказывают влияние на надёжность, что снижает срок службы соединения при термоциклическом испытании. Пустоты, превышающие более чем на 50% размер паяного соединения, потенциально приводят к проблеме надёжности, что ведет к снижению на 25-50% срока службы паяного соединения в процессе механического испытания [1].

Сами пустоты могут и не являться основной причиной образования дефектов паяных соединений, однако, пустоты могут представлять очаги образования дефектов, которые повлекут за собой катастрофический сбой.

Образование пустот

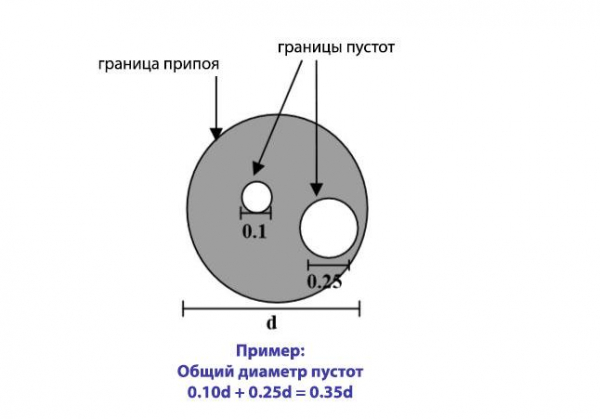

Стандарт IPC-7095A представляет собой набор требований по разработке и процессу сборки BGA-корпусов. Критерии международных стандартов IPC устанавливают три критерия приемлемости как для сфер припоя, так и для промежуточного слоя «сфера-контактная площадка». При наличии многочисленных пустот для вычисления общего количества пустот в паяном соединении необходимо добавить необходимые размеры.

В данном исследовании критериями приёмочного контроля является требования стандарта IPC 7095 к области паяного соединения. Самым приемлемым классом пустот считается Класс III или выше, согласно которому область пустот не превышает 9% от области припоя (рис.1).

| Расположение пустот | Класс I | Класс II | Класс III |

| Пустоты в припое (Сфера припоя) | 60% диаметра = 36% области припоя | 45% диаметра = 20.25% области припоя | 30% диаметра = 9% области припоя |

| Пустоты на границе между сферой припоя и подложкой | 50% диаметра = 25% области припоя | 35% диаметра = 12.25% области припоя | 20% диаметра = 4% области припоя |

Cборка

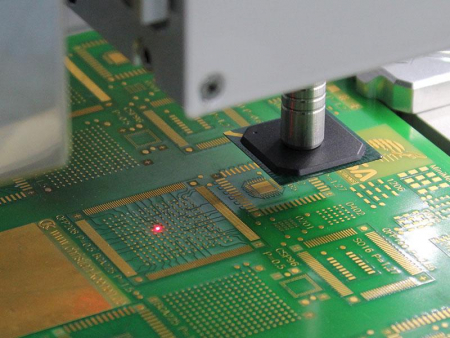

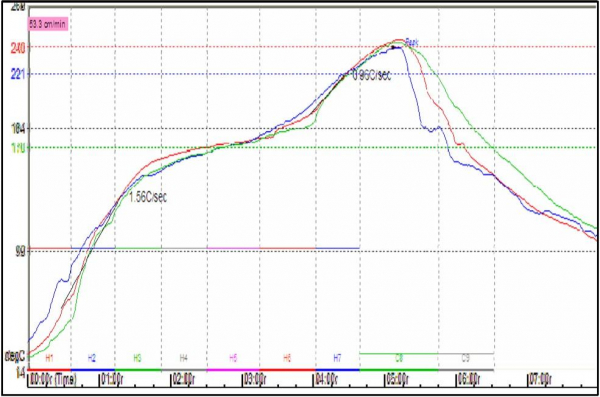

Для более детального изучения вопросов крупносерийного производства CSP/BGA-корпусов проведена сборка тестового модуля. Тестовая плата, использованная в эксперименте, представляла собой плату, разработанную для оценки паяльной пасты по критериям обработки, сборки и надёжности. Размер тестовой платы 5.25 х 10.0 дюймов, материал — стеклотекстолит типа FR-4, количество слоев — 4. В качестве паяльной маски использовалась маска PSR 4000 от компании Taiyo. Для защиты контактной площадки использовалось медное органическое защитное покрытие Entek Plus HT от Enthone. Для оценки на тестовые платы были установлены корпуса 256 IO PBGA с бессвинцовыми сферами. PBGA-корпуса имели размеры (17 х 17)мм, (16 x 16)мм с шагом выводов 1 мм и диаметром сфер припоя 0.51мм/20 мил. Сферы припоя выполнены из сплавов SAC105 и SAC305. Для перепайки шариков при тестировании использовался сплав SACX Plus™ 0307. Все три типа паяльной пасты — SACX Plus™ 0307, SAC105 и SAC305 — это крупносерийные коммерческие паяльные пасты, в составе которых содержится порошок 4 типа. Результаты оплавления, выполненного в высокопроизводительной печи оплавления Omniflo 7, представлены на рис. 2. Анализ паяных соединений представлен рентгеновскими снимками, полученными с помощью Phoenix Micromex-HLN.

Металлизация контактной площадки наряду с атмосферой оплавления в данном эксперименте не исследовалась, так как предыдущие исследования показали, что эти два фактора не оказывают существенного влияния на образование пустот [1].

Рис.1. Контур припоя с пустотами

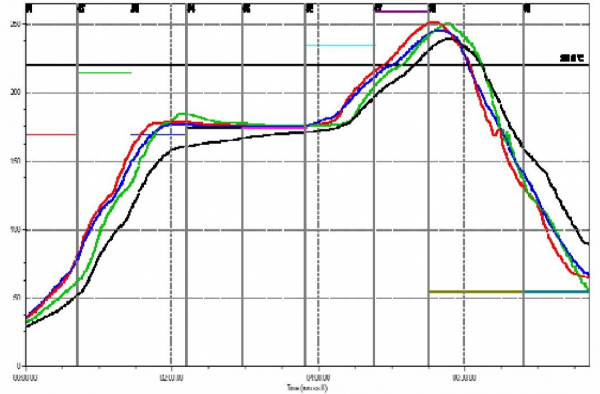

На рис. 2А показан профиль с малой выдержкой, температурой нагревания до 175ºС в течение 60 секунд, после чего следует нагревание до пиковой температуры 240ºС с суммарным временем оплавления выше ликвидуса (TAL),составляющим 60 секунд. Профиль оплавления с высокой пиковой температурой на рис. 2Б — это нагревание до температуры 160-180ºС в течение 120 секунд, после чего следует нагревание до пиковой температуры 250ºС с временем оплавления 60 секунд.

Рис.2А Профиль оплавления с низкой пиковой температурой и малой выдержкой

Рис.2Б Профиль оплавления с большой пиковой температурой и большой выдержкой

Объём наносимой паяльной пасты и конструкция трафарета

Назначение процесса нанесения паяльной пасты методом печати через трафарет на жёсткую и гибкую печатные схемы не требует детального изучения и просто в понимании. С определённой скоростью наносите необходимый объём паяльной пасты в соответствующее место установки компонента двадцать четыре часа в сутки семь дней в неделю. Цель этого легко понять, однако, её выполнение требует изучения, понимания и оптимизации многих факторов, влияющих на качество выполнения процесса нанесения паяльной пасты.

Конструкцию типичного трафарета определяют четыре главных элемента: материал, толщина, структура изображения и размер апертуры. Стоит отметить, что универсальной комбинации элементов, которую можно было бы рекомендовать в качестве наилучшего выбора, не существует. Наоборот, различные доступные варианты необходимо рассматривать в контексте общего процесса сборки.

Одним из ключевых учитываемых в конструкции трафарета элементов следует считать максимальный объём паяльной пасты, проходящей через апертуру трафарета на контактную площадку печатной платы. Это называется эффективностью прохождения. Трафарет правильной конструкции гарантирует, что усилие, удерживающее паяльную пасту на контактной площадке печатной платы превзойдёт усилие, удерживающее паяльную пасту в апертуре трафарета.

Для максимальной эффективности переноса паяльной пасты в конструкции апертуры трафарета следует учитывать отношение ширины к длине и относительную площадь. В первом случае подразумевается отношение между шириной апертуры и толщиной трафарета. Под относительной площадью подразумевается соотношение между окном (участок контактной поверхности печатной платы, покрываемый паяльной пастой) и суммарной площадью поверхности стенок апертуры. Для малых компонентов, где размер окна трафарета приближается или равен области стенок апертуры, относительная площадь является важной составляющей конструкции трафарета для качественной печати с минимальным закупориванием апертуры и максимальной эффективностью переноса паяльной пасты [4].

Для гарантии максимально эффективного переноса паяльной пасты и минимального закупоривания апертуры необходимо, чтобы соотношение ширины к длине составляло не менее 1.5, а относительная площадь не менее 0.6.

К основным факторам, влияющим на качество нанесения паяльной пасты через трафарет, относятся реология, вязкость, а также размер и форма частиц порошка. Например, тип 4 паяльной пасты обычно требуется для компонентов с шагом вывода 0.4 мм. Данные рекомендации основаны на результатах испытаний, согласно которым для эффективного нанесения паяльной пасты и заполнения апертуры требуется не менее 4 частиц припоя.

Аналогичным образом, при шаге выводов 0.3 — 0.4 мм ширина апертуры должна составить 0.005'' – 0.008''.

Шаг | Размер контактной площадки | Апертура | Толщина трафарета | Ширина/длина | ||||

Дюймы | мкм | Дюймы | мкм | Дюймы | мкм | Дюймы | мкм |

|

0.025 | 635 | 0.015 | 381 | 0.0012 | 305 | 0.006 | 152 | 2 |

0.020 | 508 | 0.012 | 305 | 0.010 | 254 | 0.005-0.006 | 127-152 | 1.7 |

0.015 | 406 | 0.010 | 254 | 0.008 | 203 | 0.005 | 127 | 1.6 |

0.012 | 305 | 0.008 | 203 | 0.006 | 152 | 0.004 | 102 | 1.5 |

Так как размер частиц припоя у паяльной пасты типа 4 составляет <0.0014'', данный критерий соответствует статистическим данным. В таблице 3 на основе шага вывода приведены рекомендуемые типы пасты.

Шаг вывода | Тип порошка | Распределение порошка по размерам | |

Дюймы | мкм |

|

|

0.025 | 635 | 3 | 25-45 мкм |

0.020 | 508 | 3 | 25-45 мкм |

0.016 | 406 | 3, 4 | 25-45 мкм, 20-38 мкм |

0.012 | 305 | 4 | 20-38 мкм |

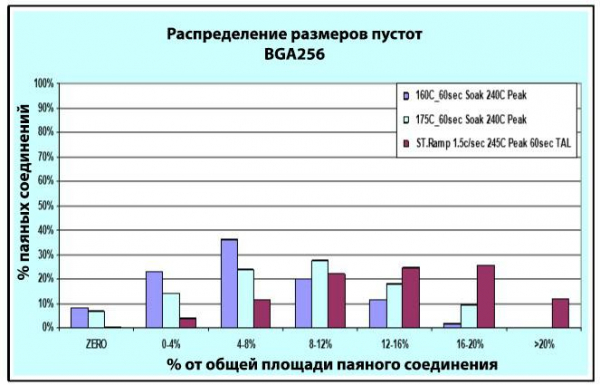

Выбор пасты и параметры его обработки по результатам исследований оказались первоочередными факторами, влияющими на образование пустот и последующую надёжность паяного соединения. На рис. 3А показан эффект уменьшения размера апертуры на 10%, результатом которого стало снижение объёма переносимой на соответствующую контактную площадку паяльной пасты, в том числе и её влияние на характеристики пустот. Результатом снижения объёма на 10% стало уменьшение вероятности образования пустот во всех случаях при использовании одинаковой паяльной пасты и трёх профилей оплавления. Поэтому конструкция трафарета и параметры нанесения пасты через трафарет являются основополагающими факторами, влияющими на снижение пустот.

Рис. 3А. Распределение пустот по размерам при установке корпуса BGA 256 с применением трех различных профилей оплавления

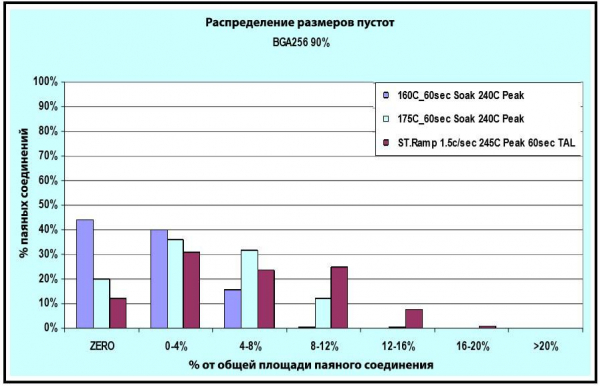

На рис. 3Б показано, что размер и уровень пустот значительно уменьшаются при снижении объёма наносимой паяльной пасты примерно на 10% по сравнению с рис. 3а при идентичных профилях оплавления. Уменьшение объёма пасты не считается основной мерой снижения пустот, так как наибольший объём припоя паяного соединения поступает от устанавливаемого на плату корпуса. В типичной паяльной пасте флюс составляет 50% от объёма, поэтому уменьшение на 10% объёма наносимой паяльной пасты оказывает значительное влияние на суммарное содержание флюса, используемого в образовании металлического паяного соединения.

Рис. 3Б. Распределение пустот по размерам при установке корпуса BGA 256 со сниженными на 10% размерами опертуры

Состав флюса

Методом испытаний выявлено, что при одинаковом профиле оплавления разные по своему составу флюсы по разному влияют на пустоты. При использовании флюса с одинаковым составом разные профили оплавления демонстрируют различные характеристики пустот. Практически во всех случаях профиль с низкой пиковой температурой показывает улучшенные результаты пустотообразований, чем профиль с более высокой пиковой температурой [5].

Данное утверждение считается общепринятым, потому как точки кипения и температура реакции входящих в состав флюса компонентов значительно отличается от их точек кипения и температуры реакции при использовании профиля оплавления с более низкой пиковой температурой по сравнению с профилем оплавления, имеющим более высокую пиковую температуру.

Ещё одной техникой оценки состава флюса является определение специальных компонентов флюса по отдельности с последующим изучением их прямого влияния на образование пустот на основе различных уровней концентрации. В наших испытаниях данные по пустотам сравниваются с альтернативными веществами, которые могут использоваться и вступать в химические соединения при аналогичных условиях.

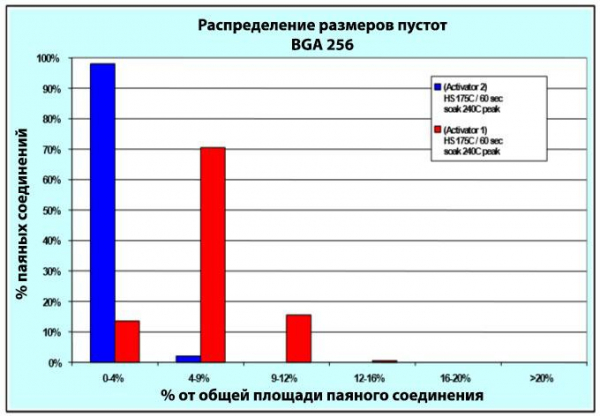

На рис. 4 приведен пример различия между двумя разными уровнями активатора относительно образования пустот при постоянной температуре оплавления с пиковым значением в 240ºС. Это является явным доказательством необходимости оценки различных систем активации при рассмотрении данной проблемы, потому как один материал наглядно показывает меньшую вероятность пустотообразований, чем альтернативный материал.

Рис.4. Использование двух разных активаторов флюса при одинаковой температуре оплавления

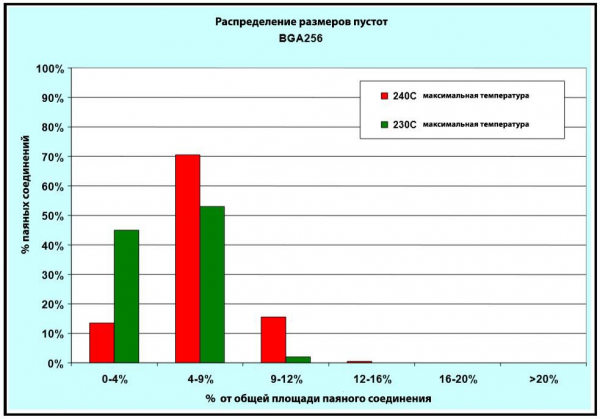

На рис. 5 показаны уровни пустот, полученные в результате изучения состава флюса одного типа, наносимого при двух разных пиковых температурах (230ºС и 240ºС). На рис. 5 приведено доказательство того, что пиковая температура оплавления оказывает влияние на образование пустот и что следует учитывать выбор материалов со специфическими характеристиками испарения твёрдых веществ и кипения.

Рис.5. Образование пустот при использовании одного активатора флюса при двух разных температурах

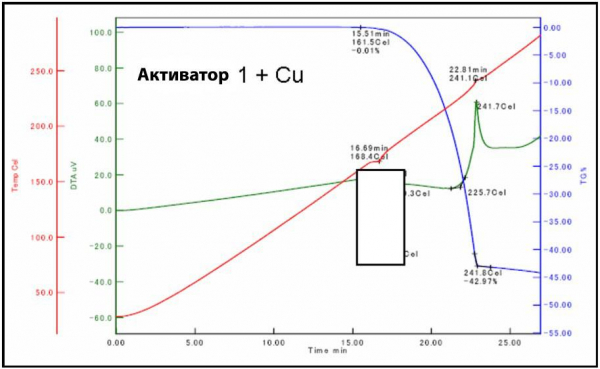

Дифференциальная сканирующая калориметрия (ДСК) проявляет свойства специфического компонента (Активатор 1) (рис.6). Используя данный метод сканирования можно проводить измерения отдельных компонентов на определённых подложках, температуры реакции, точки кипения и любую последующую потерю веса при конкретной температуре для оценки вероятности образования пустот.

Эту информацию в дальнейшем можно использовать для определения того, является ли активатор флюса источником образования пустот в конечной формуле паяльной пасты. То же самое можно использовать и для оценки всей системы активатора, что дополняет предположения, основанные на снижении активности смесей или ненамеренных реакциях этих сложных систем.

Рис.6. ДСК активатора паяльной пасты, наносимого непосредственно на медную подложку

Профиль оплавления

Основными параметрами профилей оплавления, ответственных за образование пустот, считаются предварительная температура нагревания, скорость нагревания и максимальная или пиковая температура.

В данном исследовании все вышеупомянутые параметры изменялись в рамках доступных пределов процесса с целью проверки на возможное снижение вероятности образования пустот. Профили оплавления, скорость нагревания, а также пиковая температура оплавления являются общепринятыми методами контроля за пустотами при сборке SMT- и полупроводниковых корпусов. Необходимость в правильной установке профиля печи оплавления для ограничения чрезмерных температур и тепловой нагрузки на компоненты и печатную плату также хорошо известна. К сожалению, это и ограничивает технологический контроль во многих процессах оплавления.

Многие сборщики электроники игнорируют возможность отклонения качества паяного соединения из-за несоответствия в профиле оплавления. Дополнительно, многие производители хотят увеличить производственные объёмы без увеличения производственной площади, результатом чего, в свою очередь, может стать развитие профилей, повышающих скорость конвейера печи оплавления для улучшения производительности [6]. Всё это приводит к снижению или исключению выдержки из профиля оплавления.

В ходе процесса оплавления паяльная паста испытывает перепады температур, влияющие на свойства пасты, образование пустот и конечные результаты пайки. Правильная оптимизация теплового профиля приводит к окончательному уменьшению дефектов и повышает надёжность паяного соединения.

- В начальной стадии нагревания происходит испарение растворителей флюса с низкой температурой кипения.

- Рекомендуемая температура нагревания для профилей оплавления бессвинцовых сплавов SAC составляет 0.75 — 4 °С в секунду и может ограничиваться термической устойчивостью компонентов.

- Повышенная температура нагревания может время от времени вызывать резкое высвобождение компонентов с низкой температурой кипения, в том числе и образование шариков припоя или разбрызгивание флюса.

Так называемая «зона выдержки» может являться самой важной частью профиля оплавления, в котором обычно происходит снижение вероятности образования пустот и который является источником к образованию дефектов.

- При значительно повышенной температуре выдержки компоненты флюса могут разрушаться. В этом случае конечным результатом будет повторное окисление паяемых поверхностей, порошка припоя, паяльных сфер, что приведет к таким дефектам как «дефект подушки», пустоты и неправильное слипание.

- При значительно пониженной температуре флюс не активируется или не расходуется, результатом чего можно считать чрезмерное количество твёрдых остатков или в дальнейшем неправильное смачивание припоя из-за отсутствовавшего процесса очистки от окислов или дезоксидации. Рекомендуемая температура выдержки 160°С — 180°С.

Время, превышающее время перехода сплава в жидкое состояние (TAL),может также влиять как на надёжность паяного соединения, так и на образование дефектов. При использовании сплавов SAC рекомендуется следить за тем, чтобы плата в течение примерно 60 секунд находилась выше ликвидуса с пиковой температурой на 15-20 °С выше температуры плавления. К примеру, если использовать сплав SAC 305, диапазон его температуры плавления составляет от 217 до 220 °С, при этом пиковую температуру следует поддерживать в диапазоне от 230 до 245 °С.

На рис.6 экзотермическая реакция посредством сканирующей калориметрии показывает реакцию между компонентами флюса и медной подложкой при температуре 247 °С, что является доказательством того, что при чрезмерных температурах могут образовываться и другие газы, повышающие образование пустот. Тем самым следует избегать повышенных температур оплавления с целью более эффективного контроля за пустотами.

В этом исследовании особое внимание было уделено пиковой температуре и её влиянию на образование пустот. Кроме испарения органических компонентов флюса при повышенных температурах чрезмерные пиковые температуры могут вызывать окисление сфер припоя и потемнение твёрдых остатков флюса. Также известно, что время, превышающее время перехода в жидкое состояние, способствует росту интерметаллических соединений в паяном соединении, вызывая проблемы, связанные с надёжностью таких соединений.

Низкие пиковые температуры или недостаток времени для перехода в жидкое состояние или состояние ликвидуса тоже могут приводить к нежелательным дефектам пайки. К частым вопросам также можно отнести недостаточное смачивание паяных соединений или пустоты флюса внутри паяного соединения. Используемый профиль оплавления должен как минимум на 30 секунд превышать температуру ликвидуса сплава.

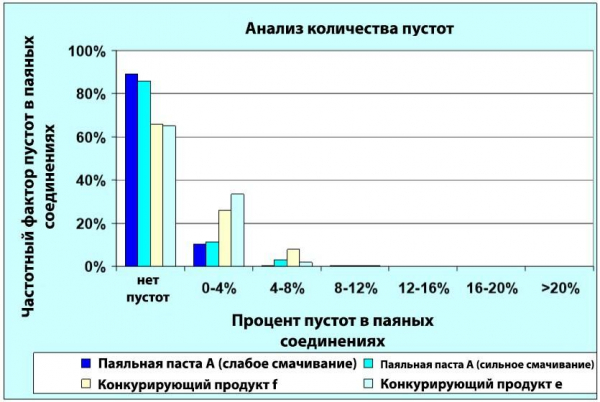

Результаты эксперимента с применением трёх паяльных паст при одинаковых профилях оплавления приведены на рис.7.

Рис.7. Анализ паяльных паст в профилях оплавления на пустоты

Паяльная паста А наносилась с использованием профилей оплавления, приведенных на рис. 2, с целью точного определения оптимального профиля оплавления с минимальным количеством пустот. На рис. 7 можно увидеть, что паяльная паста А показала улучшенные результаты образования пустот по сравнению с двумя другими пастами.

Данные показывают: общие свойства флюса паяльных паст можно контролировать для уменьшения образования пустот точно так же, как используемый профиль влияет на характеристики пустот. На основе данного исследования и результатов испытаний установлено, что использование профиля оплавления с увеличенной выдержкой и сниженной пиковой температурой приводит к снижению вероятности образования пустот, при этом все остальные показатели остаются одинаковыми. Данные результаты в сочетании с прошлыми данными, отличающимися более высокими точками кипения и реакции, объединены в одну систему для снижения общего влияния пустот [6].

Cостав сплава

C 2006 среди производителей BGA- и CSP-корпусов наметилась тенденция использовать компоненты из сплавов с низким содержанием серебра. Ведущим сплавом с низким содержанием серебра является сплав SAC105, кроме которого также широко используется и SAC305. SACX Plus™ 0307 и 0807 тоже используются в коммерческих целях. Другие сплавы, поставляемые для таких корпусов, - SAC405 и SAC387. Помимо того, что сферы припоя, содержащие низкий уровень серебра, недорогие, они также отличаются повышенным сопротивлением к ударным нагрузкам. Практически именно этот фактор и является основным при выборе необходимых сплавов для производства портативной и потребительской электроники.

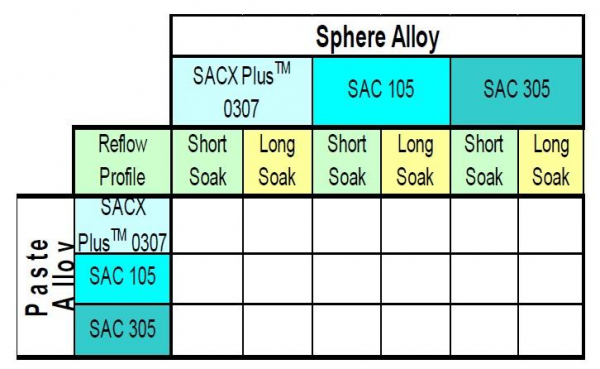

Одной из целей настоящего исследования была оценка влияния сплава сферы припоя и сплава соответствующей паяльной пасты, а также их общее влияние на пустоты. В данной статье также рассматривается влияние двух отличных друг от друга профилей оплавления на сферы припоя и матрицы из пастообразного сплава. На рис. 8 приведена матрица или композиционный состав сплавов для сфер припоя и паяльной пасты. Использовались профили оплавления, приведенные на рис. 2.

Рис.8. Двухкоординатная матрица испытаных сплавов с профилем оплавления

Данные по анализам на пустоты, ориентированные больше на сплав сфер припоя и пасты показали интересные результаты, заключающиеся в том, что в большинстве случаев использование сфер припоя и пасты одного сплава значительно снижает образование пустот и их размер по сравнению со смешанным составом таких систем. Считается, что это происходит из-за совпадения точек плавления сферы и материала паяльной пасты в процессе оплавления. Также отмечено, что профиль оплавления с большой/долгой выдержкой снижает пустоты при использовании одновременно сплава SAC105 и SAC305, однако, не так ярко выражено, как при использовании в комбинации со сплавом SACX Plus™ 0307.

Тем не менее, сферы из сплава SACX Plus™ 0307 во всех комбинациях паяльной пасты показали низкий уровень образования пустот согласно требованиям класса III. Сферы из сплава SACX Plus™ 0307 также показали превосходные результаты по пустотам при использовании пасты SAC105, соответствующей классу III. Предположительно это является результатом того, что содержание серебра и олова в сплавах практически одинаковое. Во всех случаях с формулой паяльной пасты, разработанной для снижения пустот, удалось учесть требования класса III по пустотам.

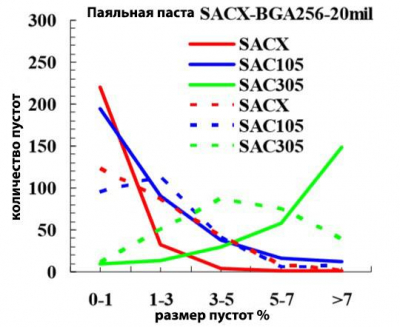

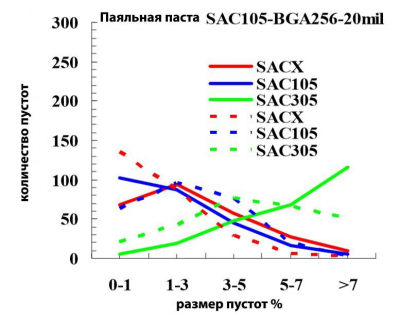

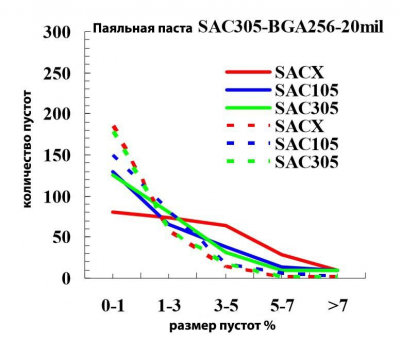

На рис. 9 сплошной линией показаны данные, полученные при использовании профиля оплавления с малой выдержкой, (рис.2а),где выдержка составила 60 секунд, а температура 175°С. При этом время выше ликвидуса (TAL) при пиковой температуре оплавления в 245°С составляет 60 секунд. Пунктирные линии на рис.9 показывают данные, использованные в профиле оплавления с большой выдержкой (рис. 2б),где температура составляет 160-180°С при выдержке 120 секунд, а время выше ликвидуса (TAL) при температуре 250°С составляет 60 секунд.

Рис.9А. Анализ пустот паяльной пасты из сплава SACX Plus 0307 и BGA-сфер из сплавов SAC105 и SAC305

Рис.9Б. Анализ пустот паяльной пасты из сплава SAC105 с добавлением SACX Plus 0307 и BGA-сфер из сплавов SAC105 и SAC305

Рис.9В. Анализ пустот паяльной пасты из сплава SAC305 с добавление SACX Plus 0307 и BGA-сфер из сплавов SAC105 и SAC305

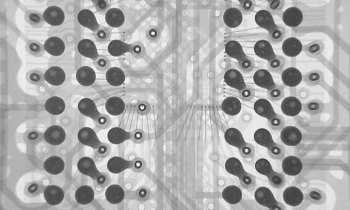

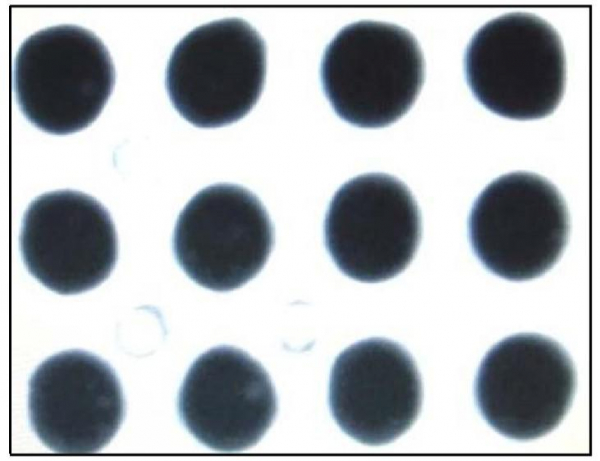

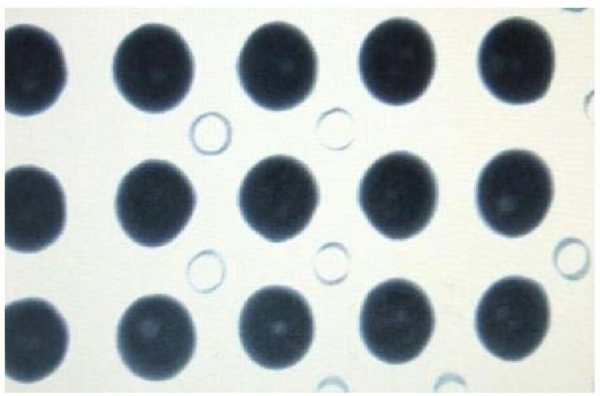

На рис. 10 приведен рентгеновский снимок сферы для BGA-корпуса из сплава SAC305 с добавлением паяльной пасты из сплава SAC305. Образование пустот для пасты этого типа, сплава пасты и сплава сферы минимально.

На рис. 11 представлен похожий рентгеновский снимок, на котором показаны сферы с добавлением паяльной пасты SACX Plus™ 0307. Данные представляют сплав с высоким уровнем содержания серебра, такой как SAC305, который при совместном использовании со сплавом, содержащим низкий уровень серебра, будет больше склонен к образованию пустот.

|  |

| Рис.10. Рентгеновский снимок пустот сферы и пасты из сплава SAC305 | Рис.11. Рентгеновский анализ сфер из сплава SAC305 и пасты SACX Plus |

Заключения

Комбинированием всех четырёх аспектов при подборе сплава, а также использованием оптимизированного профиля оплавления и правильно подобранного трафарета и пасты, разработанной для снижения образования пустот, можно эффективно добиться соответствия критериям класса III, предъявляемым к пустотам.

Сплав

- Идентичность сплавов для сферы и пасты приводит к образованию меньшего числа больших пустот по сравнению со смешанными комбинациями сплавов.

- Также показано снижение количества пустот между подобными сплавами для сферы припоя и пасты.

- Сферы из сплава SAC Plus™ 0307 отличаются хорошей производительностью в сочетании со всеми сплавами пасты, что отвечает требованиям Класса III по пустотам.

Пиковое оплавление

- Температура пикового оплавления оказывает значительное влияние на образование пустот из-за взаимодействия флюса с медной подложкой при ключевых температурах.

- Платы с температурой пикового оплавления 240°С образовали меньше пустот, чем компоненты, смонтированные при температуре пикового оплавления 250°С.

- Общее число обнаруженных пустот при сравнении пиковой температуры оплавления оказались примерно на 25-30% выше для пиковой температуры 250°С, чем для температуры 240°С.

- Платы, собранные при низкой скорости нагрева в 0.75°С/сек обнаружили меньше пустот, чем платы, смонтированные при более высокой скорости нагрева.

- Состав флюса

- Состав паяльной пасты значительно влияет на пустоты в зависимости от типа используемых химических добавок, а также в тех случаях, когда химические добавки вступают в реакцию с медной подложкой.

- На паяльную пасту с флюсом, разработанную для низкого образования пустот, может влиять профиль оплавления, а также температура выдержки и пикового оплавления.

Объём паяльной пасты

- Сниженный объём пасты и/или сферы уменьшает вероятность образования пустот.

- Снижение объёма наносимой паяльной пасты на 10% показало значительное снижение пустот на BGA-корпусах.

Ссылки

[1] M. Yunis, K. Srihari, J.M. Pitarresi, A. Primavera. “Effects of voids on the reliability of BGA/CSP solder joints,” Microelectronics Reliability 43, (2003) 2077-2006, Elsevier Ltd.

[2] LeeNch, O'Hara, Voiding in BGA. In: Proceeding of Surface Mount International, San Jose, California, 1995.

[3] Hwang JS, Solder paste in electronics packaging, New York; Van Nostrand Reinhold; 1989.

[4] R. Pandher, C. Shea, Optimizing Stencil Design for Lead-free Processing, Proceeding of Surface Mount International, Chicago, Illinois, 2004.

[5] M. Holtzer, BGA Voiding Prevention, Technical Report, Cookson Electronics, South Plainfield, New Jersey, 2009.

[6] S. Eckel, N. Kani, D. Le, “Impact of PCB Surface Pad Finish and Contamination on BGA Solder Joint Voiding”, Proceeding of Surface Mount International, September, 2001.