Авторы: Андрей Черняк, Виталий Щекин

В связи с быстрым развитием отечественного производства светодиодной осветительной продукции становится актуальной проблема обеспечения её надёжности. Большая стоимость, несмотря на значительно меньшую потребляемую мощность, обусловливает более длительный срок окупаемости, и, таким образом, именно высокая надёжность обеспечивает рентабельность светодиодных изделий и подтверждает выгодность от их применения.

Основными возможными причинами преждевременных отказов светодиодной осветительной техники являются:

- работа при завышенном токе;

- отказы блока питания светодиодного модуля;

- деградация люминофора и кристалла вследствие повышенной температуры;

- дефекты паяных соединений.

Если первые две причины возникают, как правило, в результате экономии на компонентах и из-за неправильно рассчитанного рабочего режима, то две другие обусловлены технологией производства, и их влияние можно только снизить, но не устранить совсем.

В данной статье мы продолжаем описание исследования, проведённого для определения паяльных материалов, позволяющих производителям получить наиболее надёжное паяное соединение. В исследовании испытывались серийно производимые платы светодиодных модулей.

Всего в ходе исследования было изучено 9 типов паяльных паст: 5 бессвинцовых и 4 свинецсодержащих.

№ образца пасты | Тип припоя | Тип пасты | Содержание металла (% от веса) | Тип флюса | Наименование пасты |

1 | SAC305 | 3 | 88.5 | ROL 0 | ALPHA Lumet P33 |

2 | SAC305 | 3 | 88.5 | ROL 0 | Qualitek 862 |

3 | SACX PLUS 0807 | 4 | 88.8 | ROL 0 | ALPHA Lumet P39 |

4 | Sn62Pb36Ag2 | 3 | 89.5 | ROL 0 | Multicore MP218 |

5 | Sn62Pb36Ag2 | 3 | 90.0 | ROL 0 | ALPHA OM-5300 |

6 | SAC305 | 3 | 88.5 | REL 0 | AIM NC254 |

7 | Sn62Pb36Ag2 | 3 | 90.5 | RMA | Union Soltek G4(A)-SM833 |

8 | Sn62Pb36Ag2 | 3 | 90.0 | ROL 0 | Indium NC-92 |

9 | Sn42Bi57.6Ag0.4 | 3 | 90.0 | ROL 0 | ALPHA CVP-520 |

На первом этапе было проведено рентгеновское исследование образцов плат для количественного изучения пустот в паяных соединениях, а также инфракрасное термографирование. Результаты были представлены в предыдущей статье, поэтому на них остановимся вкратце.

Рентгенографирование показало допустимое (согласно стандарту IPC J-STD-001E) количество образования пустот в толще припоя, хотя для бессвинцовых паст это выражено сильнее вследствие большего коэффициента поверхностного натяжения. Было отмечено значительно большее образование пустот для плат с финишным покрытием контактов иммерсионным золотом по сравнению с другими типами покрытий. При термографировании заметной зависимости между типом паяльной пасты и тепловым режимом светодиодного модуля не было выявлено, поскольку прочие факторы (как то – площадь теплоотвода, тип светодиода, и пр.) играют более значительную роль.

Описание проводимого эксперимента

Для оценки долговечности электронных модулей и компонентов широко распространена практика форсированных испытаний, в которых платы подвергают искусственному старению различными способами.

Наиболее распространенной методикой является термоциклирование, то есть испытание в условиях циклически меняющейся температуры, что ускоряет процессы деградации материалов, диффузии и окисления. В зависимости от жёсткости условий испытания изменение температуры может быть резким или плавным.

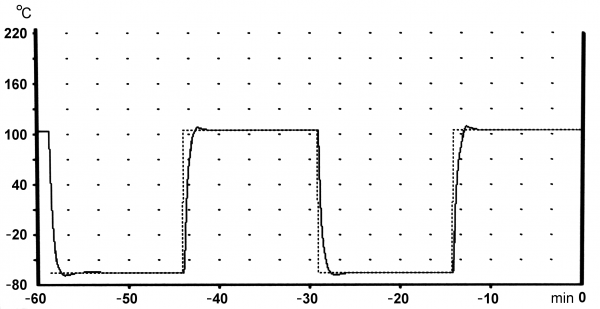

Исследуемые платы были подвергнуты 30-минутным циклам термоциклирования при температурах от -65 до +105°С (см. рис. 1). Границы температурного диапазона были сдвинуты в сторону отрицательных значений по просьбе заинтересованных в эксперименте производителей светодиодной продукции, ориентированных на потребности заказчиков из регионов Крайнего Севера, Арктики и Антарктики, например, полярной станции "Восток", работающей в условиях экстремально низких температур.

Рисунок 1. Температурный профиль при термоциклировании

Из-за различия коэффициентов теплового расширения печатной платы и компонентов при перепаде температур возникают механические напряжения, циклическое повторение которых вызывает образование усталостных трещин, рост которых может вызвать прерывание контакта. Кроме того, воздействие повышенных температур увеличивает скорость роста интерметаллических слоев, образующихся из-за взаимного растворения металлов на границе соприкосновения, что негативно сказывается на механической прочности паяного соединения вследствие образования пор Киркендалла и появления механических напряжений по причине изменения молярного объема, и может способствовать его окислению.

Вследствие большой площади контакта светодиодов с платой термоциклирование до отказа не представляется целесообразным, поэтому было проведено 1000 циклов для оценки скорости роста интерметаллических слоев и появления усталостных дефектов в галтели припоя.

Фазы в исследуемых сплавах

Поскольку в исследуемых паяльных пастах используются различные типы припоев, очевидно, что и внутренняя структура паяного соединения будет различаться. Рассмотрим её подробнее. При отверждении припоев происходит их разделение на фазы, продолжающееся с течением времени.

Традиционный оловянно-свинцовый припой представляет собой структуру с перемежающимися слоями двух металлических фаз: олова с примерно 2% свинца и свинца с примерно 20% олова.

Бессвинцовый припой SAC305 начинает кристаллизоваться при температуре 217°С. Поскольку состав сплава близок к тройной эвтектике, кристаллизация происходит при постоянной температуре. Эвтектика состоит из трех фаз – олова и интерметаллических соединений (ИМС) Cu6Sn5 и Ag3Sn. Сначала из расплава выделяются кристаллы олова. При этом олово кристаллизуется в виде относительно крупных зёрен - дендритов (этим объясняется шероховатая поверхность бессвинцовых паяных соединений). При достижении концентрации расплава, соответствующей эвтектике, в междендритных пространствах кристаллизуется эвтектика из олова и ИМС Cu6Sn5 и Ag3Sn.

Окончательная структура сплава представляет собой дендриты олова и эвтектику из олова и интерметаллических соединений Cu6Sn5 и Ag3Sn в междендритных пространствах. Также в толще припоя образуются пластинчатые интерметаллиды Ag3Sn, вдоль которых может идти распространение трещины. Исследования [1] показывают, что при пайке бессвинцовыми припоями на границе припоя и медной подложки образуется ИМС Cu6Sn5, а CuSn3 образуется в процессе старения между слоем Cu6Sn5 и меди.

Сплав Sn-Bi-Ag используется для пайки термочувствительных элементов. При кристаллизации происходит разделение на фазы, богатые оловом и висмутом соответственно. При содержании серебра более 1% происходит образование интерметаллидов Ag3Sn, при концентрациях меньше 0.5% их образование не отмечено.

Локализация микротрещин в паяном соединении

Локализация зарождения трещин аналогична другим SMD компонентам – в местах наибольшего механического напряжения, а именно вдоль интерметаллических слоев (чаще у подложки, чем у компонента – из-за соприкосновения с паяльной маской),и в толще галтели под углом примерно 45° (рис.2). Отрыва ИМС от подложки отмечено не было.

Рисунок 2. Локализация начала трещин в галтели

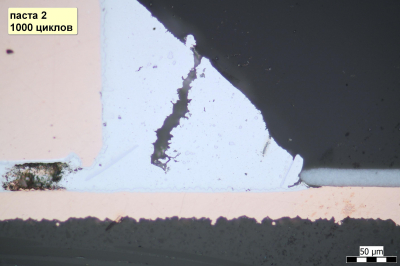

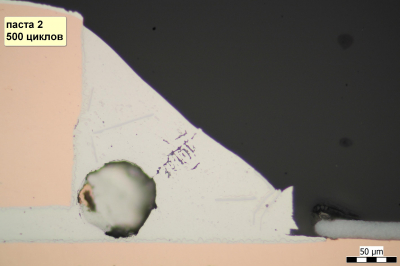

Кроме того, наличие крупных пустот значительно ослабляет прочность галтели и ускоряет образование трещин, как показано на рис.3.

Данный пример относится к исследуемой пасте под номером 2, однако образование трещины при таком дефекте ускорится для любого типа припоя. При этом мелкие распределённые пустоты не влияют на прочность паяного соединения.

Рисунок 3. Влияние пустот на прочность галтели припоя

Графики скорости роста интерметаллического слоя

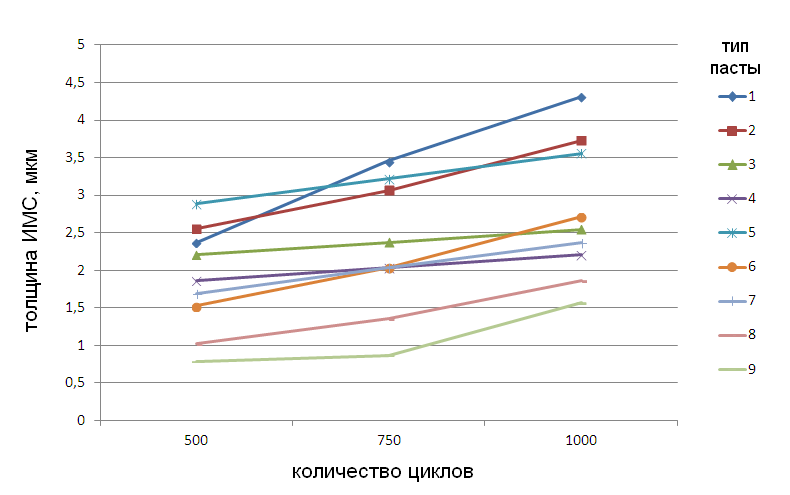

На рис.4 показан рост толщины интерметаллического слоя при термоциклировании для разных типов паст. Можно отметить, что:

- наибольшая начальная толщина интерметаллического слоя зависит от температуры оплавления;

- наибольшая толщина ИМС отмечена у бессвинцовых припоев SAC305,

- наименьшая – у легкоплавкого оловянно-висмутового припоя.

Также можно отметить гораздо более быстрый рост ИМС неравномерной толщины со стороны компонента, который говорит о том, что финишные покрытия на плате снижают проникновение меди в толщу припоя и скорость образования интерметаллидов.

Рисунок 4. Рост ИМС при термоциклировании

Сравнение устойчивости сплавов термоциклированию

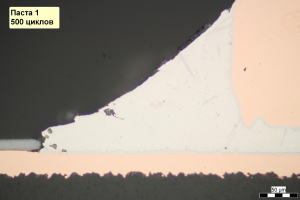

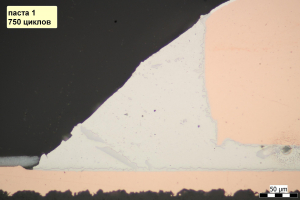

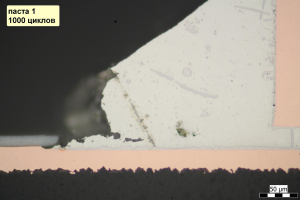

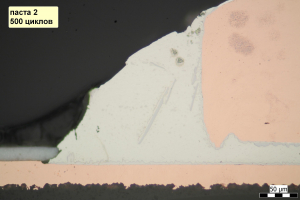

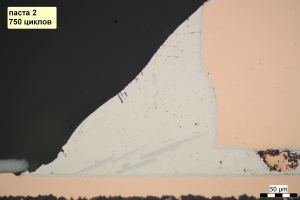

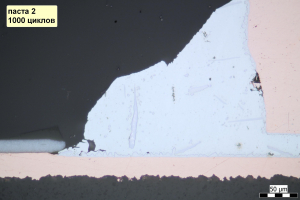

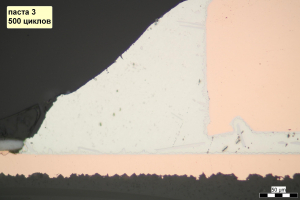

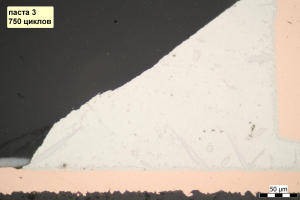

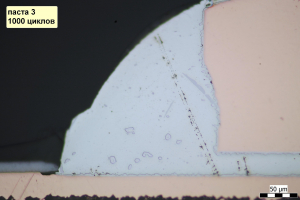

Бессвинцовые пасты 1, 2, и 3 на платах с финишным покрытием OSP и покрытием выводов компонентов чистым оловом показали близкие результаты (рис. 5). После термоциклирования не отмечено значительных трещин в галтели. Появившиеся трещины образовывались у основания галтели, но в толще припоя, а не на границе с ИМС. Для паст 1 и 2 отмечена незначительно большая толщина ИМС со стороны компонента по сравнению с пастой 3.

Рисунок 5. Паста 1 - микрошлифы термоциклирования после 500, 750 и 1000 циклов соответственно

Рисунок 5. Паста 2 - микрошлифы термоциклирования после 500, 750 и 1000 циклов соответственно

Рисунок 5. Паста 3 - микрошлифы термоциклирования после 500, 750 и 1000 циклов соответственно

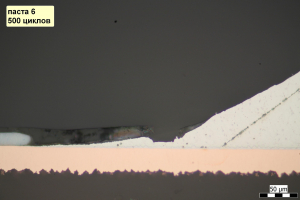

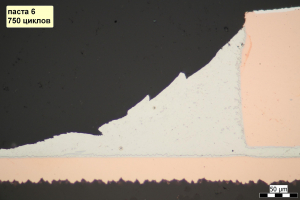

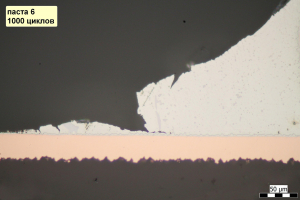

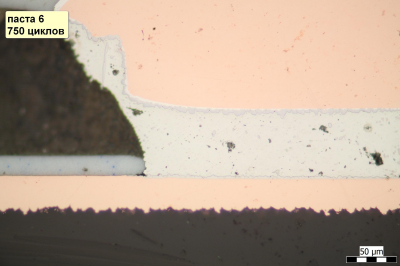

Рисунок 5. Паста 6 - микрошлифы термоциклирования после 500, 750 и 1000 циклов соответственно

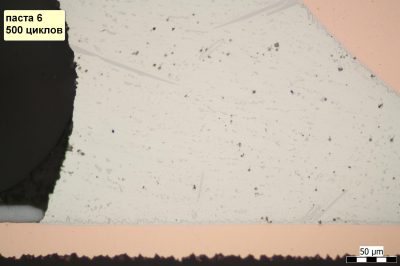

У образцов с пастой 6 отмечено значительное количество мелких пустот, не замеченных при рентгеноскопии, очевидно, вследствие недостаточного разрешения (рис. 6). Хотя это и не влияет на прочность паяного соединения, они могут служить центрами инициации роста интерметаллидов. Следует изменить тип флюса для уменьшения количества растворенных в расплаве газов либо скорректировать профиль оплавления.

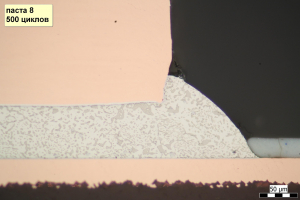

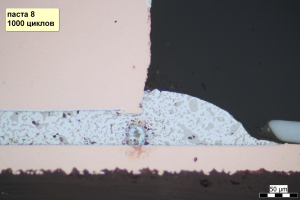

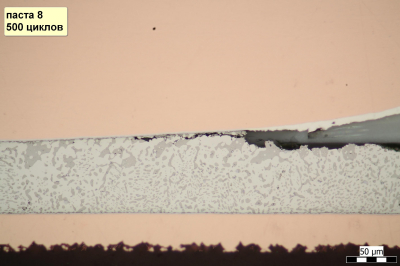

Рисунок 6. Мелкие пустоты в толще припоя

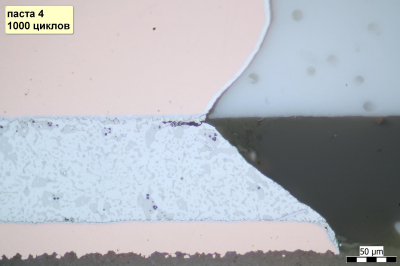

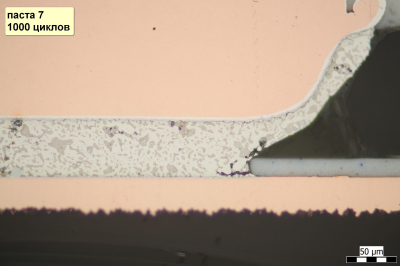

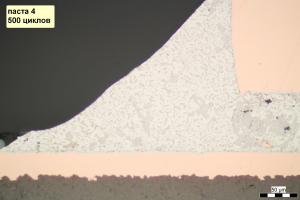

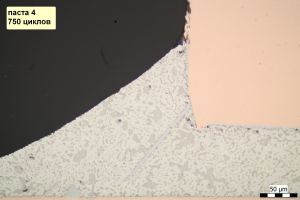

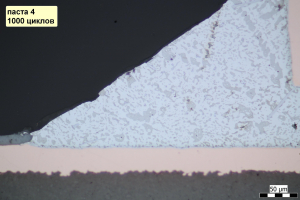

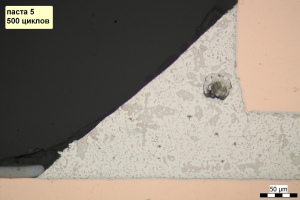

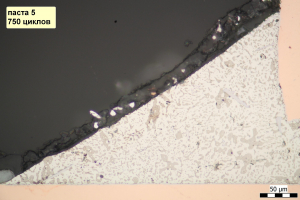

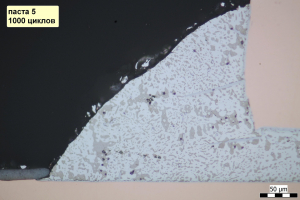

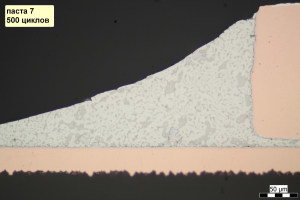

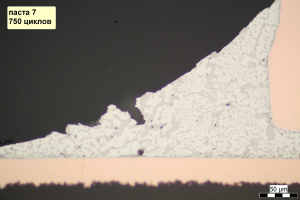

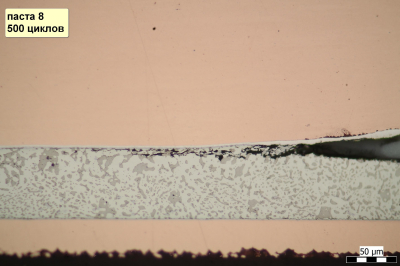

Оловянно-свинцовые пасты 4, 5, 7, 8, несмотря на одинаковый состав припоя, показали различные изменения в структуре сплава при термоциклировании (рис.7). Для пасты 4 отмечено значительно большее образование интерметаллидов Ag3Sn (однако их влияние на прочность и долговечность паяного соединения ещё не до конца изучено). Для образца с пастой 8 отмечены самые длинные трещины из обнаруженных (уже после 500 циклов). Тем не менее, они не привели к полному обрыву контакта из-за его большой площади (рис.8).

Можно отметить, что меньшая толщина галтели (самые низкие значения - у образцов с пастой 6 для бессвинцовых паст и пастой 7 для свинецсодержащих) ослабляет её и приводит к более быстрому образованию трещин.

Рисунок 7. Sn-Pb-Ag паста 4 после 500, 750 и 1000 циклов

Рисунок 7. Sn-Pb-Ag паста 5 после 500, 750 и 1000 циклов

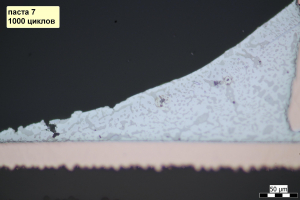

Рисунок 7. Sn-Pb-Ag паста 7 после 500, 750 и 1000 циклов

Рисунок 7. Sn-Pb-Ag паста 8 после 500, 750 и 1000 циклов

рРисунок 8. Паста 8 - трещины в галтели после 500 циклов.

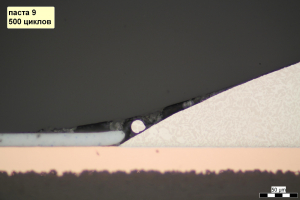

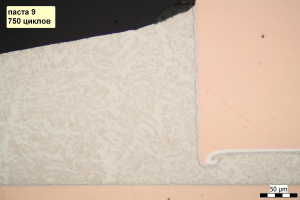

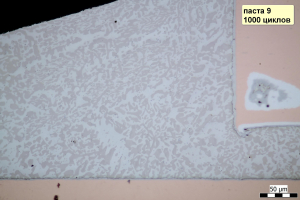

Рисунок 9. Оловянно-висмутовая паста 9 - микрошлифы термоциклирования после 500, 750 и 1000 циклов соответственно

Примечательно, что образец с пастой 9 не показал практически никаких изменений во время термоциклирования (рис.9). Это объясняется наличием висмута в составе припоя, который повышает пластичность сплава.

До недавнего времени главными недостатками оловянно-висмутовых припоев было принято считать невысокую механическую прочность и слабое смачивание. Однако, как было сказано в предыдущем исследовании, паяльная паста 9 показала наилучшее смачивание среди представленных образцов. Кроме того, исследования [2] утверждают, что сплав Sn-Bi при термоциклировании по своим характеристикам, в том числе по прочности, превосходит Sn-Pb, что может показаться неожиданным из-за близости верхней температуры термоциклирования точке плавления припоя. Однако высокая пластичность и эвтектическая структура сплава предотвращают отслаивание галтелей. Рост ИМС для пасты со сплавом Sn-Bi также наименьший из представленных образцов.

Рекомендации на основании результатов исследования

На основании результатов исследования производителям были предложены следующие рекомендации по устранению дефектов паяных соединений:

- Образование пустот: рекомендовано скорректировать термопрофиль оплавления (а именно, участок предварительного нагрева, где происходит испарение летучих компонентов паяльной пасты),сменить тип паяльной пасты либо применять пайку в вакууме, что, однако, повлечет значительные финансовые затраты на дооборудование линии.

- Образование шариков припоя: рекомендовано изменить конфигурацию апертур трафарета и заменить тип паяльной пасты.

- Недостаточная толщина галтелей: рекомендовано сменить тип паяльной пасты и изменить рисунок паяльной маски, в месте контакта с которой образуется начальная трещина.

В результате исследования в технологический процесс предприятий, участвовавших в эксперименте, были внесены коррективы, позволившие оптимизировать производство, получить более качественное формирование галтелей, а также снизить количество дефектов.

У специалистов на предприятиях возникло четкое понимание технологических процессов оплавления. Ими было отмечено повышение качества пайки при использовании паст №1 и №3. Учтены рекомендации в подготовке паяльной пасты перед применением, что обеспечило высокую повторяемость нанесения и увеличило время жизни пасты на трафарете.

Также большой интерес вызвали практические результаты тестирования пасты №9, заинтересовавшие нескольких производителей, особенно специализирующихся на производстве светодиодной продукции для умеренно-континентальных и арктических климатических зон.

Заключение

В данном исследовании было проведено сравнение устойчивости паяных соединений осветительных светодиодов к термоциклированию. Были исследованы серийно выпускаемые платы от отечественного производства с использованием свинецсодержащих и бессвинцовых паяльных паст и различных финишных покрытий. Была отмечена зависимость начальной толщины интерметаллического слоя от верхней температуры профиля оплавления.

Обнаружено, что инициация трещин происходит в основном у основания галтели в месте контакта с паяльной маской либо в местах дефектов пайки (таких, как крупные пустоты),ослабляющих галтель. Не было отмечено существенных изменений в структуре припоя Sn-Bi-Ag на протяжении всего периода термоциклирования.

Благодарности

Авторы статьи выражают благодарность компаниям ALPHA (Alent Plc.), ООО «Завод «Световые Технологии», ЗАО «Светлана-Оптоэлектроника», ОАО «Орбита», ООО «Эдвин» за сотрудничество и предоставленные образцы печатных плат и паяльных материалов.

Литература

- Effect of Thermal Stress and Constitution of Lead-Free Soldering Alloys on Creation and Growth of IMC, T. Novak, F. Steiner, 2010.

- Residual Shear Strength of Sn-Ag and Sn-Bi Lead-Free SMT Joints After Thermal Shock, N. M. Poon, C. M. Lawrence Wu et al., IEEE transactions on advanced packaging, vol. 23, no. 4, November, 2000.