Авторы: Элен Торми, Джерри Сидоун, Уэстин Бент, Карен Телефсен, Пол Коэп и Рахул Раут

Перевод: Виталий Щекин

Краткое описание

Вероятность образования пустот в паяных соединениях у компонентов с контактными площадками на нижней стороне корпуса (Bottom terminated component, BTC) значительна и отрицательно влияет на надёжность самого компонента. Снижения вероятности образования пустот у таких компонентов можно добиться посредством оптимизации объёма наносимой паяльной пасты, а также таких параметров процесса как профиль оплавления и среда. Однако для значительного снижения образования пустот под BTC-компонентами специально разработан новый подход. С целью исследования влияния преформ на образование пустот при использовании совместно с паяльной пастой сначала была определена стратегия испытаний. Затем с использованием бессвинцовой паяльной пасты SAC305 и преформ изучено влияние таких переменных параметров как тип и размер компонента, размер преформы, наличие или отсутствие у преформ покрытия из флюса, отношение объёма наносимой пасты к размеру преформы, конструкция контактной площадки платы для нанесения паяльной пасты, а также профиль оплавления. При этом учитывались и такие составляющие процесса, как конструкция тестовой платы, параметры сборки и результаты исследования тенденции к пустотообразованию для выводных и невыводных компонентов, включая корпуса типа FQ, QFN и MLF.

Введение

BTC-компоненты с большой площадью контактных площадок, припаиваемые к печатным платам с применением паяльной пасты, зачастую склоны к образованию значительного количества пустот, которые влияют не только на тепловые и механические свойства паяных соединений, но и ухудшают их надёжность. Заменой некоторого объёма наносимой паяльной пасты на преформы припоя можно значительно уменьшить объём флюса в паяном соединении и, тем самым, снизить количество пустот. Некоторые применения требуют, чтобы количество пустот составляло менее 20% от площади паяного соединения.

В данном исследовании вместе с преформами припоя и пастой для определения влияния на количество пустот в паяных соединениях использовались выводные компоненты двух разных типов и размеров. Стратегия испытаний включала следующие переменные: тип компонента, размер компонента, соотношение объема преформ и пасты по объёму, тип флюса, используемый в преформе, а также тип трафарета для нанесения паяльной пасты и профиль оплавления. Для данного изучения использовалась серийно выпускаемая паяльная паста.

Компоненты и материалы для сборки

Разработанная для исследования тестовая плата включает пять различных видов BTC-компонентов, среди которых тестовые корпуса типа FPFQ176, QFN24, DR MLF156, MLF52 и MLF100 с последовательным соединением. Размеры теплоотводящей площадки на нижней стороне компонента варьируется от 3.8 х 3.8 мм до 8.9 х 8.9 мм. Компонент FPFQ176 с выводами вида «крыло чайки (gull wing)» и расстоянием от печатной платы равен 0.05-0.10 мм. Все остальные компоненты являются безвыводными и имеют контактные площадки на нижней стороне. Кроме того, контактные и теплоотводящие площадки всех компонентов имеют финишное покрытие из олова.

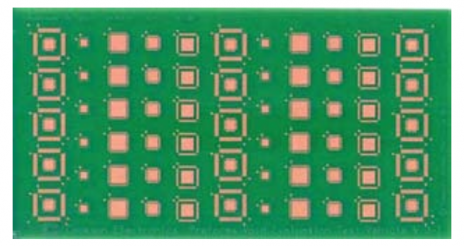

Рис. 1 Плата компании Cookson для тестирования преформ и пасты

Тестовая плата представляет собой многослойную плату с размерами 5.25 х 10.0 х 0.093 дюйма. В качестве материала подложки такой платы c 12-15 контактными площадками для каждого компонента выступил фольгированный диэлектрик FR4. Чтобы после оплавления провести проверку электрической цепи на обрыв, на плате используются последовательные соединения. Медные контактные площадки платы не имеют переходных отверстий и не покрываются защитной паяльной маской. На рис. 1 показана тестовая плата.

Для исследования использовалась доступная на рынке безгалогеновая паяльная паста SAC305 с порошком типа 4, классифицируемая в соответствии со стандартами как ROL0. Преформы припоя в форме дисков диаметром от 2 до 6.8 мм и толщиной 0.05 — 0.10 мм были также выполнены из сплава SAC305. По результатам испытаний оценивались как покрытые флюсом преформы, так и преформы без флюса. Для нанесения на преформы использовался флюс, также классифицируемый как ROL0.

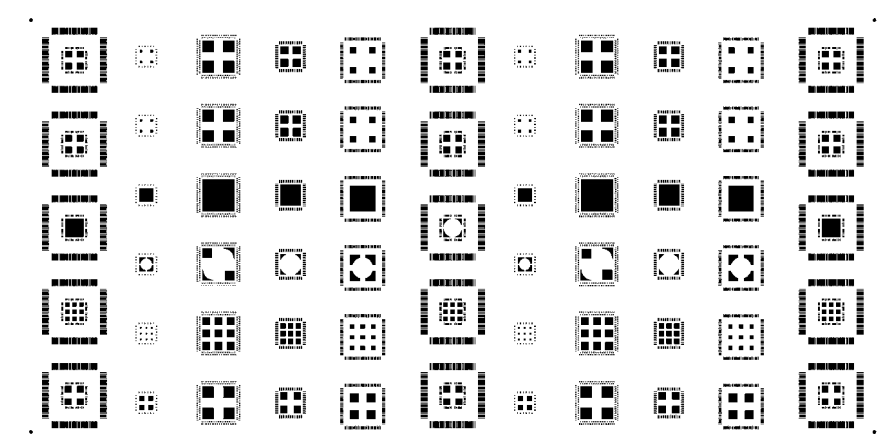

Для нанесения паяльной пасты с помощью принтера использовался трафарет из нержавеющей стали толщиной 100мкм, изготовленный методом лазерной резки. На рис. 2 приведена конструкция трафарета.

Рис. 2 Конструкция трафарета для нанесения паяльной пасты

Дизайн отверстий для теплоотводящих площадок представлен в нескольких вариантах:

в виде сплошных площадок,

площадок, сегментированных 2х2 и 3х3,

в виде периферийных отверстий.

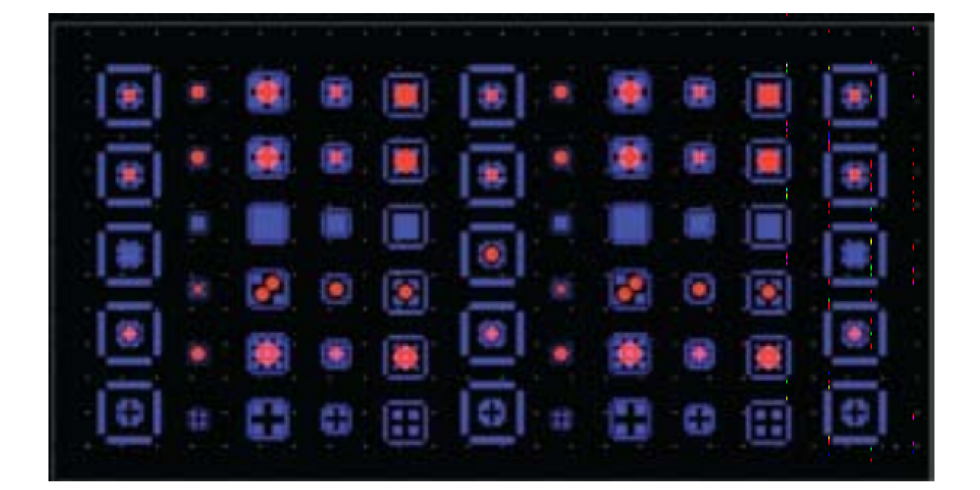

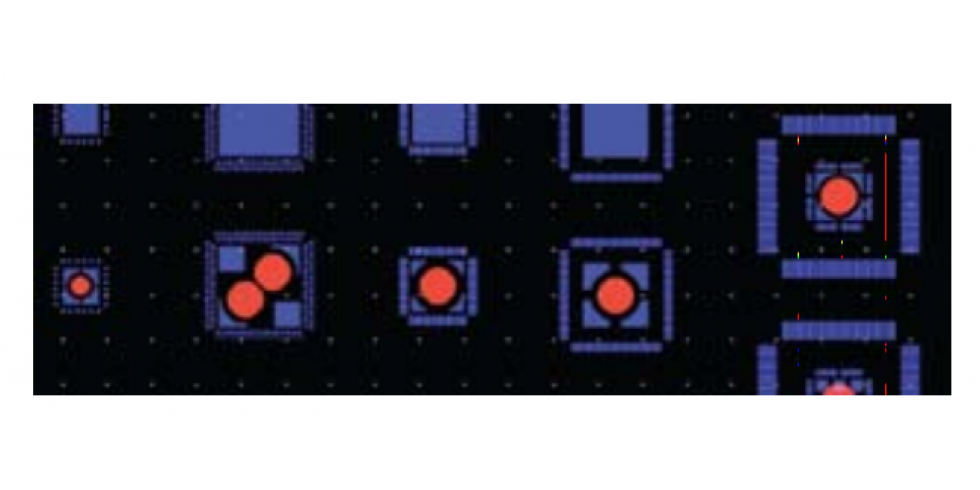

На рис. 3 показан общий вид трафарета под нанесение паяльной пасты и места расположения преформ припоя. На рис. 4 можно увидеть увеличенное изображение контактной площадки, а также места установки префлюсированных преформ. При использовании префлюсированных преформ контактные площадки под нанесение паяльной пасты окружают преформы, но не касаются их, в то время как при использовании непокрытых флюсом преформ происходит их наложение и преформы помещаются в пасту.

Рис. 3 Вид трафарета для нанесения паяльной пасты и места расположения преформ припоя

Рис. 4 Увеличенное изображение контактной площадки, а также мест для установки префлюсированных преформ

Подробная информация с размерами теплоотводящих контактных площадок, расположением апертур для нанесения пасты, размерами преформ, объёмом преформ в процентах от объема пасты и суммарным объёмом припоя приведена в таблице 1. Для каждого компонента указаны варианты центральной апертуры без сегментирования и сегментированной 2х2, сегментированной 2х2 и 3х3 с использованием преформ и вариант с периферийным 2х2 расположением апертур и префлюсироваными преформами. Преформы, покрытые флюсом, изучались в данном исследовании для определения влияния на смачивание в паяных соединениях преформ относительно большого объёма.

Для нефлюсированных преформ объём преформы в процентах ограничен до 39-48% для трёх компонентов (MLF52, DR MLF156 и FPFQ176). Для всех компонентов использованы такие наборы апертур с расположением выводов компонентов с нефлюсированными преформами, где ширина выводного канала методом расположения 2х2 в два раза больше, чем в варианте 3х3.

Вид апертур для нанесения паяльной пасты | Размер преформы (мм) | Наличие флюса в преформе | % припоя в префлюсированной преформе | % суммарный объём припоя в сравнении с одной апертурой |

FPFQ176(5.15x5.15 мм) | ||||

Одна апертура |

|

| 0.0 | 100 |

2х2 |

|

| 0.0 | 51.6 |

2х2 | 4 х 0.05 | нет | 47.6 | 99.6 |

3х3 | 4 х 0.05 | нет | 47.6 | 99.6 |

2х2 | 4 х 0.1 | да | 78.8 | 120.8 |

QFN24(3.8x3.8 мм) | ||||

Одна апертура |

|

| 0.0 | 100.0 |

2х2 |

|

| 0.0 | 51.2 |

2х2 | 4 х 0.05 | нет | 86.8 | 100.2 |

3х3 | 4 х 0.05 | нет | 86.8 | 100.2 |

2х2 | 2 х 0.1 | да | 51.2 | 85.0 |

DR-MLF156(8.9x8.9 мм) | ||||

Одна апертура |

|

| 0.0 | 100.0 |

2х2 |

|

| 0.0 | 51.1 |

2х2 | 6.8 х 0.05 | нет | 45.9 | 99.8 |

3х3 | 6.8 х 0.05 | нет | 45.9 | 99.8 |

2х2 | 4 х 0.1 | да | 70.8 | 89.6 |

MLF52(5.7x5.7 мм) | ||||

Одна апертура |

|

| 0.0 | 100.0 |

2х2 |

|

| 0.0 | 52.2 |

2х2 | 4 х 0.05 | нет | 38.7 | 99.9 |

3х3 | 4 х 0.05 | нет | 38.6 | 100.2 |

2х2 | 4 х 0.1 | да | 85.9 | 90.0 |

MLF100(7.1x7.1 мм) | ||||

Одна апертура |

|

| 0.0 | 100.0 |

2х2 |

|

| 0.0 | 49.6 |

2х2 | 6.8 х 0.05 | нет | 74.1 | 97.2 |

3х3 | 6.8 х 0.05 | нет | 74.0 | 97.3 |

2х2 | 4 х 0.1 | да | 55.7 | 89.5 |

Параметры сборки

Для нанесения паяльной пасты использовался принтер DEK Horizon 03iX со следующими настройками:

- Скорость печати: 2.54 см/сек

- Давление при печати: 223 гр/см ракеля

- Скорость подачи трафарета: 0.50 см/сек

- После каждого цикла печати трафарет протирался насухо.

Для установки преформ и компонентов на плату использовался установщик компонентов Universal Advantis с установочной головкой FlexJet. Для обеспечения хорошей повторяемости сборки проведена настройка параметров подачи преформ и компонентов. Результаты настроек параметров приведены в таблице 2.

Преформа (с флюсом)/ Компонент | Установочная головка | Монтажное усилие (гр) |

Преформы 2 и 4 мм (с флюсом ) | 125F-FJ | 150 |

Преформы 4 и 6.8 мм | 125F-FJ | 800 |

MLF100 | 340F-FJ | 250 |

DR-MLF156 | 340F-FJ | 250 |

FQFP176 | 340F-FJ | 200 |

MLF52 | 234F-FJ | 250 |

QFN24 | 10MPF-FJ | 200 |

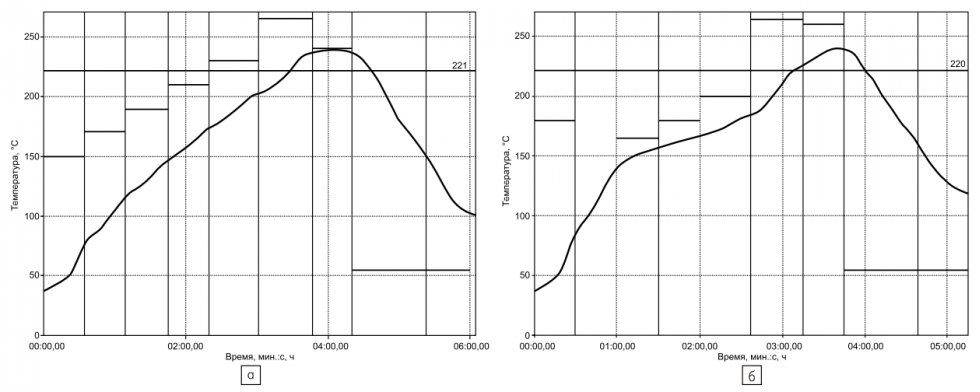

Для оплавления смонтированных плат использовалась печь оплавления Electrovert OmniFlo7. Оплавление проводилось посредством трёх различных профилей оплавления и по четыре платы оплавлялись в каждом профиле. Среди используемых профилей был прямой восходящий профиль оплавления в воздушной среде, профили оплавления в воздушной и азотной среде с большим временем выдержки. Профили оплавления показаны на рис. 5.

Рис. 5 Профиль оплавления: а) прямой восходящий (1 °C/с, пиковая температура +239 °C, время оплавления 70 с); б) с выдержкой 90 с (воздушная или азотная среда, +150…200 °C, пиковая температура +240 °C, время оплавления 52 с)

Тестирование

Все тестовые платы, подвергшиеся оплавлению, проверялись на целостность соединений каждого компонента, включая визуальную проверку на наличие таких дефектов, как отслаивание компонентов/выводов, пропуск печати, смещение компонентов и т.д. Компоненты, не прошедшие проверку на безобрывность, или компоненты, имевшие значительные визуальные дефекты, не включены в анализ данных. Проверка на пустоты осуществлялась с помощью системы Phoenix Xray. Размеры пустот и объём пустот в процентах измерены в центральной части теплоотводящих площадок каждого компонента.

Результаты и обсуждение

Электрический и визуальный контроль

Результаты электрического и визуального контроля приведены в таблице 3. Компоненты корпуса типа MLF52 дефектов не имели. Компоненты типа DR-MLF156 имели большое количество дефектов, связанных с пропусками, что указывает на ошибку в выборе параметров процесса.

Профиль | FPFQ176 | QFN24 | DR-MLF156 | MLF100 |

Прямой восходящий профиль оплавления в воздушной среде |

|

| 9 пропусков | 1 пропуск |

Профиль оплавления с выдержкой в воздушной среде |

| 1 пропуск | 3 пропуска | 4 пропуска, 1 скос |

Профиль оплавления с выдержкой в среде азота | 1 отслаивание вывода | 1 пропуск | 3 пропуска | 1 пропуск |

Измерение площади пустот в процентах

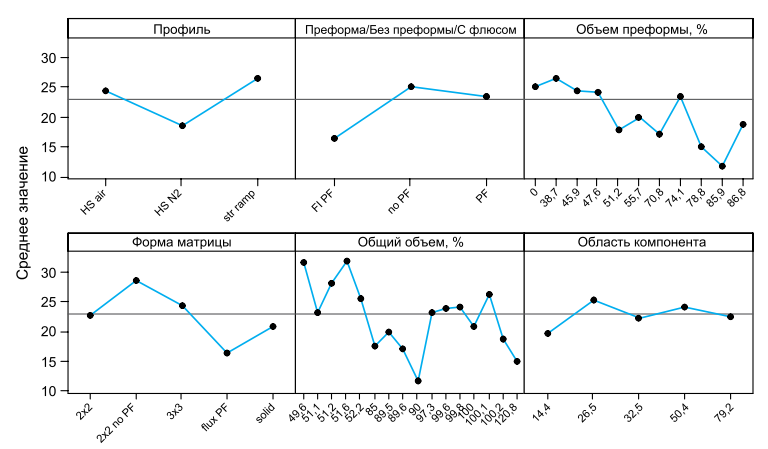

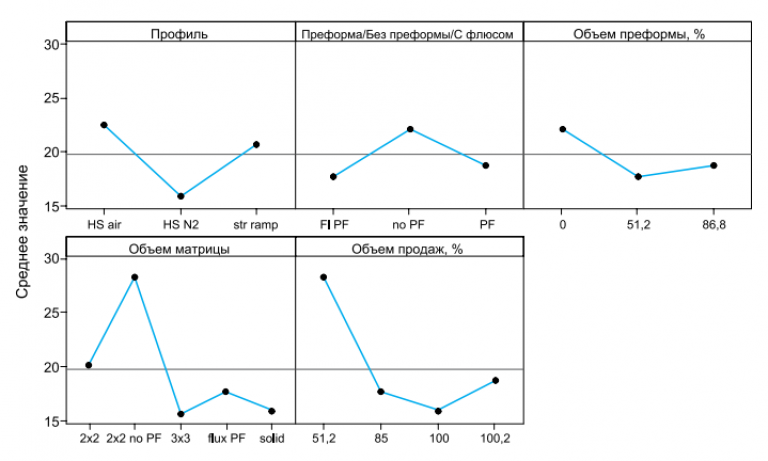

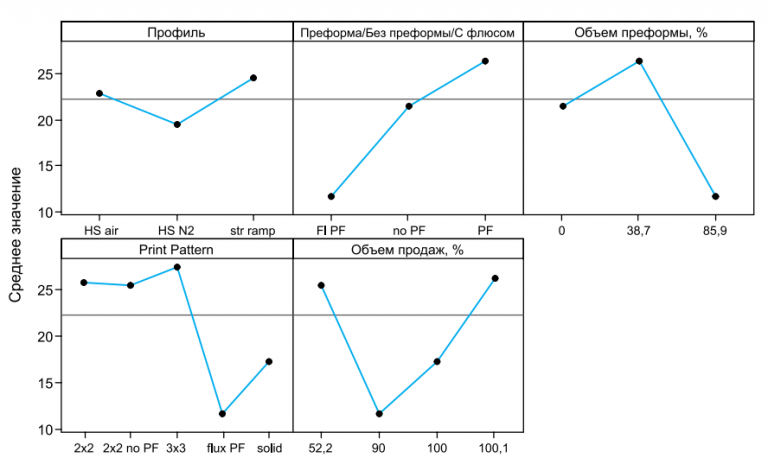

Данные по пустотам анализировались с помощью Minitab и Excel. На рис. 6 показаны следующие основные эффекты от использования преформ:

Рис. 6 Общие результаты исследования на пустоты

- Наблюдается значительное снижение пустот в процентном отношении с увеличением объёма преформы (с флюсом) в процентах и с увеличением суммарного количества припоя в паяных соединениях.

- Наименьшая вероятность образования пустот наблюдается при оплавлении с выдержкой в среде азота.

- Термопрофили с выдержкой демонстрируют уменьшение числа пустот в процентах по сравнению с прямым восходящим профилем.

- Компоненты с покрытыми флюсом преформами имеют наименьшее количество пустот в процентах — в среднем 15%.

- Площадь компонента не оказывает значительного влияния на количество пустот.

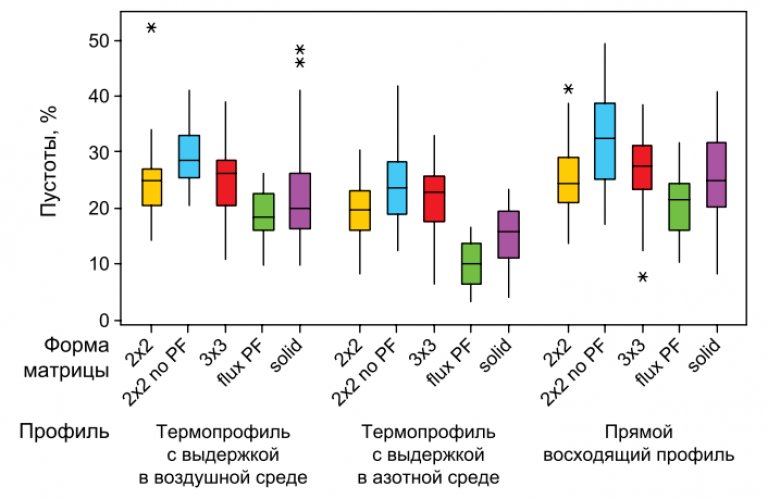

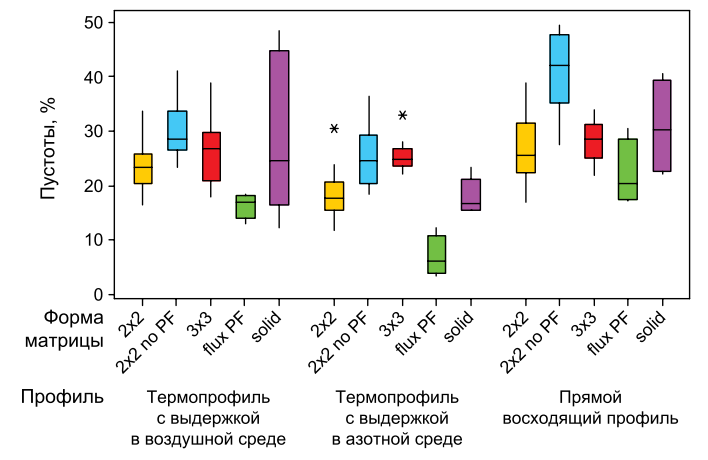

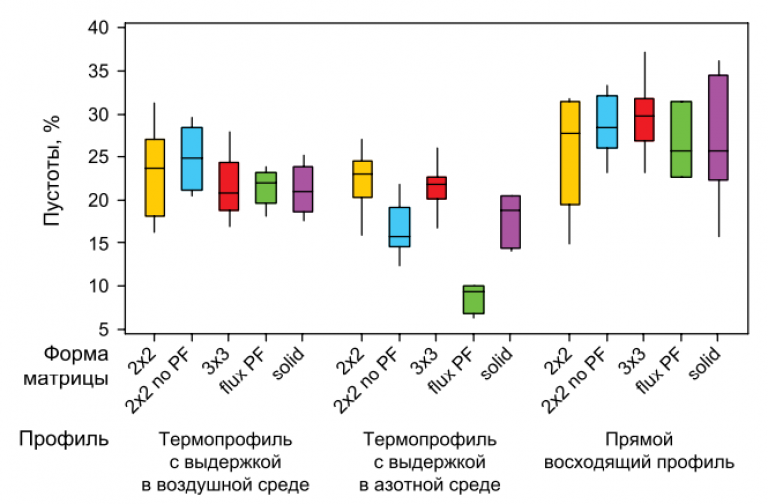

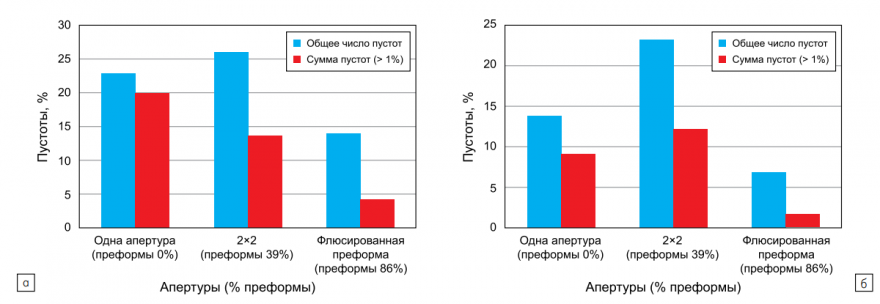

На следующем графике приведены общие результаты с количеством пустот в процентах в зависимости от сегментирования апертуры для нанесения паяльной пасты и профиля оплавления. Диаграмма показывает:

Рис. 7 Общая диаграмма пустот

- Для всех трёх профилей оплавления компоненты с префлюсированными преформами имеют в общем наименьшее число пустот в процентах, а компоненты с сегментированием 2х2 и без преформ отличаются самым высоким процентом наличия пустот.

- Компоненты с преформами отличаются наиболее высоким постоянством результатов (меньший разброс количества пустот в %).

- При использовании компонентов совместно с нефлюсированными преформами при сегментировании 2х2 выявлено незначительное уменьшение количества пустот, чем при использовании сегментирования 3х3. Вероятной причиной такого результата является большая ширина канала при конфигурации 2х2 по сравнению с 3х3, что способствует более быстрому отводу газов в процессе оплавления.

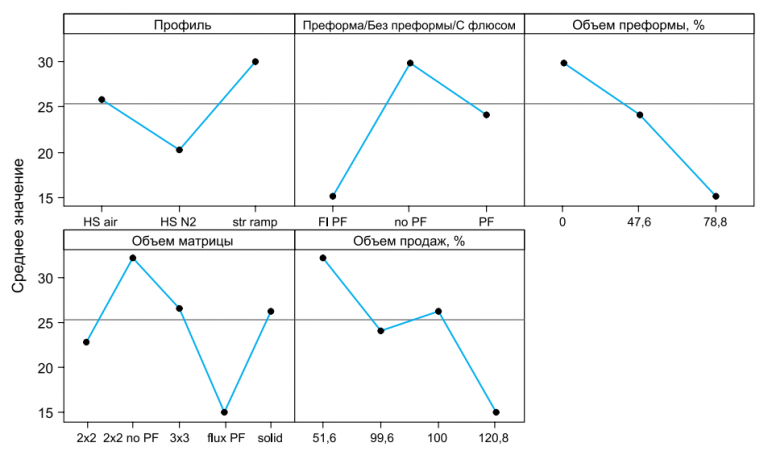

Компонент FPFQ176 (Размер площадки 5.15 х 5.15 мм)

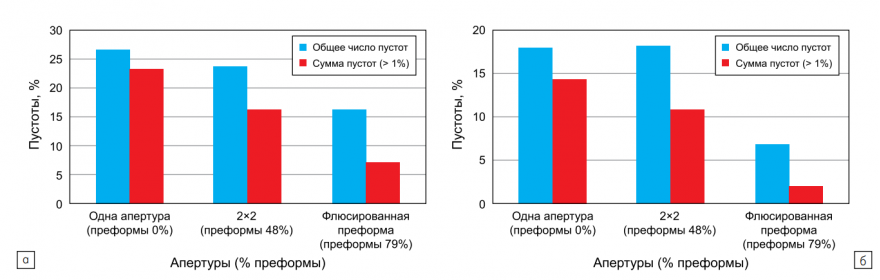

На рис. 8 и 9 показаны результаты испытаний для компонента FPFQ176. Применение префлюсированных преформ обеспечило наименьшее количество пустот в процентах с общим объёмом припоя для этого компонента около 121%. Данный компонент при установке имеет зазор между корпусом и печатной платой, что является преимуществом при добавлении дополнительного объёма припоя, который заполняет зазор между компонентом и платой. Для этого компонента вероятность пустотообразований была снижена со среднего значения в более чем 25% при использовании одной апертуры без преформы до менее чем 15% при использовании префлюсированной преформы, вносящей 79% от общего количества припоя. На приведенном выше графике хорошо видно, что распределение пустот (%) значительно уменьшается с добавлением преформ, то есть уровень образования пустот становится постоянным. Результаты исследования с применением компонентов FPFQ176, подвергшихся оплавлению с выдержкой в азотной среде при использовании преформ, покрытых флюсом, показывают наименьшее число образованных пустот (6%).

Рис. 8 Влияние пустот на компонент FPFQ176

Рис. 9 Диаграмма количества пустот для компонента FPFQ176

Компонент QFN24 (Размер площадки 3.8 х 3.8 мм)

На рис. 10 и 11 показаны результаты тестирования компонента QFN24. Это самый маленький компонент и для него использовалась одна апертура без преформ, сегментирование 3х3 с объёмом преформы 87% и матрица с периферийным расположением апертур с покрытой флюсом (51%) преформой. В результате вероятность пустотообразований составила 15-18%. Применение термопрофиля с выдержкой в среде азота показало наименьшую вероятность образования пустот (примерно 11-13%) для данной группы. Сегментирование 2х2 и 87% преформы привело к увеличению вероятности образования пустот (15-27%) по сравнению с другими частями, содержащими преформы, что, вероятно, является результатом нехватки флюса и слабого смачивания преформы при нанесении на плату и компонент. В данном случае очевидной выгоды в добавлении преформы согласно количеству пустот не наблюдается. Компоненты с одной апертурой и компоненты без преформы уже отличаются довольно низким уровнем образования пустот (10%). Однако использование более высокого числа префлюсированных преформ в процентном соотношении (в данном исследовании используется 51%) в дальнейшем может уменьшить вероятность образования пустот.

Рис. 10 Влияние пустот на компонент QFN24

Рис. 11 Диаграмма количества пустот для компонента QFN24

Компонент DR MLF156 (Размер площадки 8.9 x 8.9 мм)

Компонент DR MLF156 (Размер площадки 8.9 x 8.9 мм)

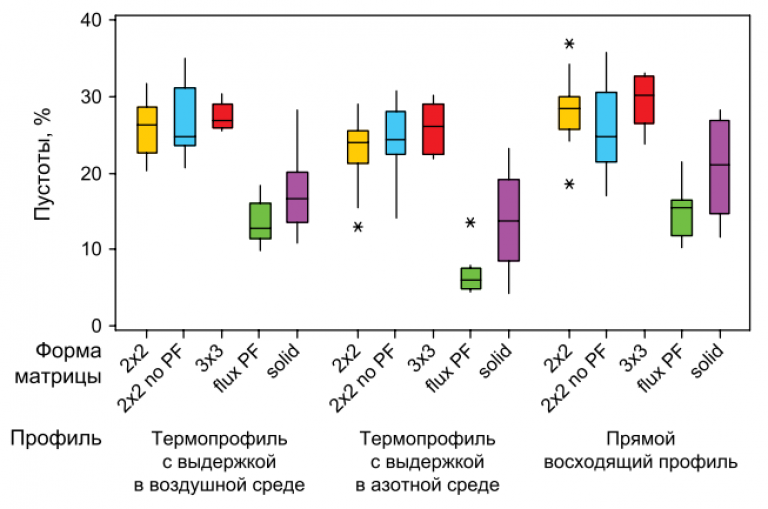

На рис. 12 и 13 показаны результаты тестирования самого большого из испытанных компонентов - DR MLF156. Компоненты с большим объёмом (%) префлюсированной преформы, оплавлявшиеся с выдержкой в азотной среде, показали наименьшее число пустот (<10%). Для этого компонента при использовании одной матрицы апертуры без преформы результатом стало снижение количества пустот (общее значение примерно 22%),чем при использовании апертур с сегментированием 2х2 или 3х3 с нефлюссированными преформами (объём 46%),где результатом оказалось 23-25% пустот.

Рис. 12. Влияние пустот на компонент DR MLF156

Рис. 13 Диаграмма количества пустот для компонента DR MLF156

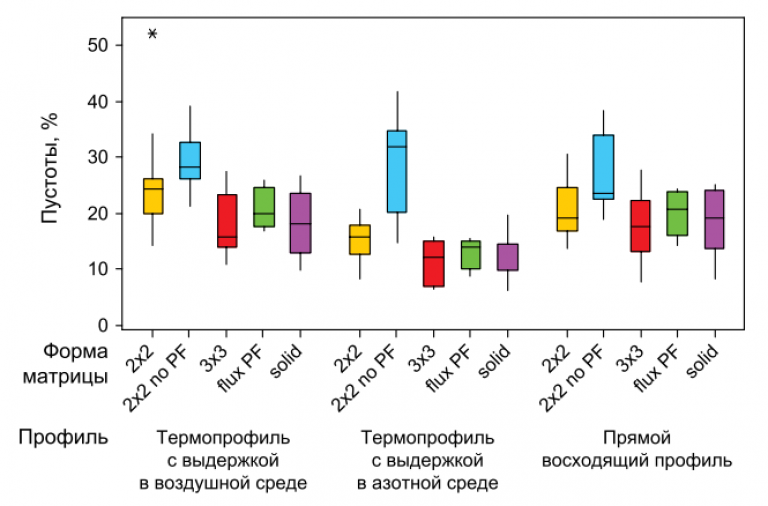

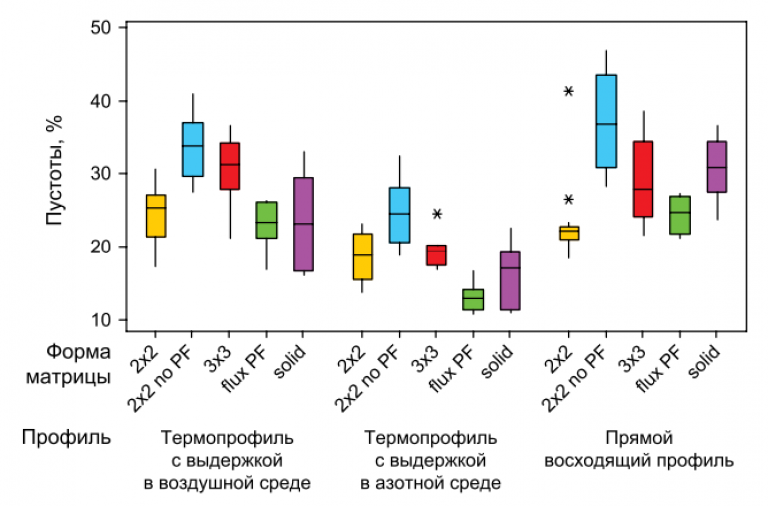

На рис. 14 и 15 приведены результаты исследований компонента MLF52. Для этого компонента с использованием покрытой флюсом преформы (12% пустот) получены наилучшие результаты. При использовании одной апертуры без преформы результаты составили 17% пустот. Как видно из диаграммы пустот, количество пустот в % уменьшается при использовании префлюсированных преформ. Компоненты с префлюсированными преформами, подвергшиеся оплавлению с применением термопрофиля с выдержкой в среде азота, имели как наименьшее число пустот (7%),так и отличались минимальными размерами пустот. Для этого компонента апертуры с сегментированием 2х2 и 3х3, а также с нефлюсированной преформой объёмом 39% и сегментированием 2х2 без преформы показали похожие результаты (25-30% пустот),при этом термопрофиль в данном случае особого влияния не показал.

Рис. 14 Влияние пустот на компонент MLF52

Рис. 15 Диаграмма количества пустот для компонента MLF52

Компонент MLF52 (Размер площадки 5.7 х 5.7 мм)

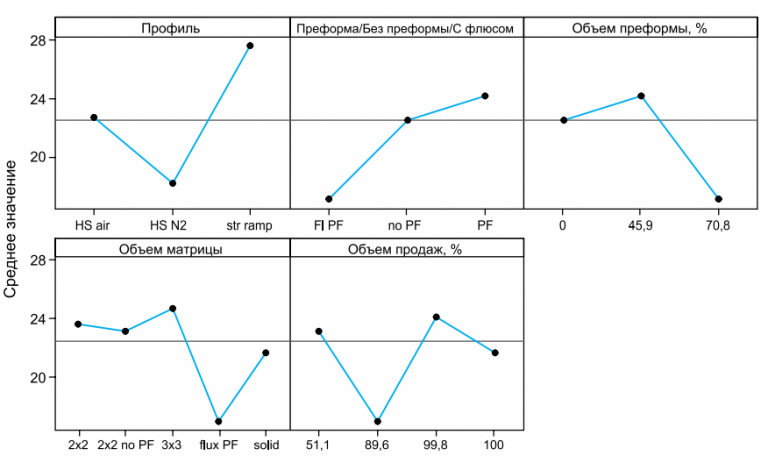

На рис. 16 и 17 приведены результаты для компонента MLF100. Результаты испытаний этого компонента оказались схожими с результатами испытаний компонента MLF156. При использовании покрытой флюсом преформы и апертуры без преформы наблюдалось наименьшее число образованных пустот. Следует также отметить, что компоненты с префлюсированными преформами имели почти такое же или меньшее число пустот (%) по сравнению с нефлюсированными преформами даже несмотря на то, что у этих компонентов объём преформы был ниже (56%),чем у компонентов с нефлюсированными преформами (74%). Результатом использования покрытых флюсом преформ стало более плотное распределение пустот.Компонент MLF100 (Размер площадки 7.1 х 7.1)

Рис. 16 Влияние пустот на компонент MLF100

Рис. 17 Диаграмма количества пустот для компонента MLF100

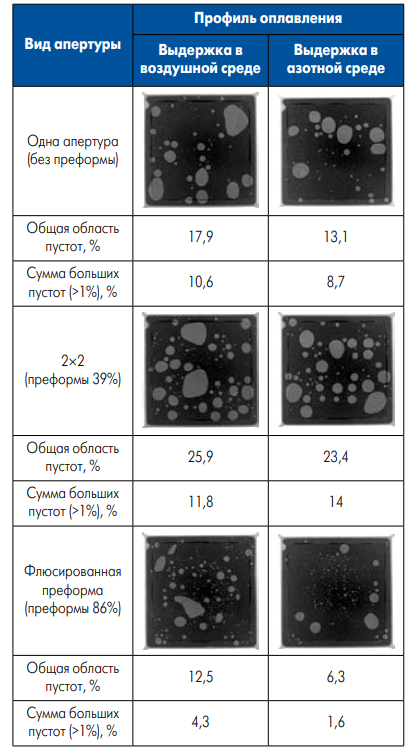

Размер пустот

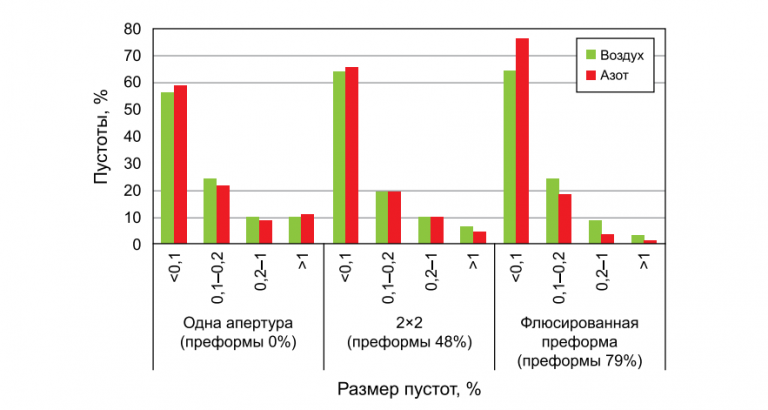

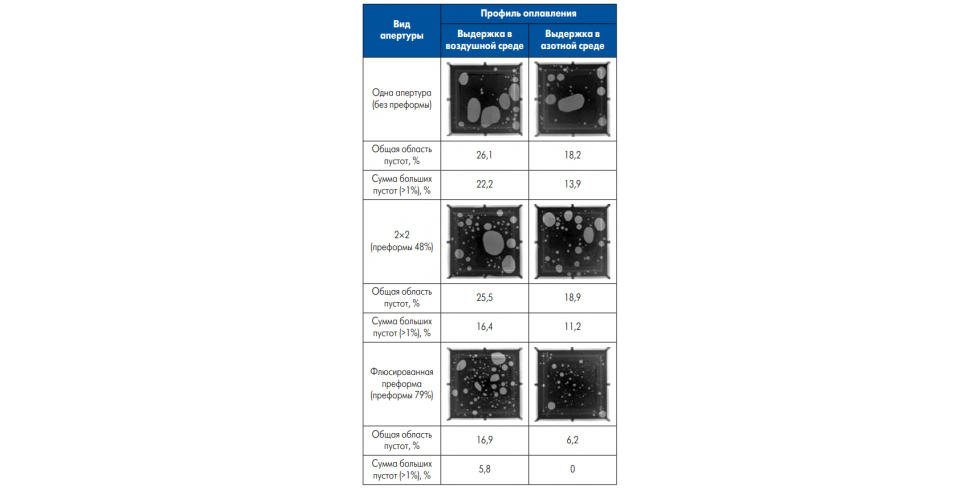

В данном исследовании также приводятся размеры пустот для компонентов FPFQ176 и одного из компонентов MLF – (MLF52). На рис. 18 и 19 показаны данные с размерами пустот для компонента FPFQ176, оплавленного с применением термопрофилей с выдержкой в воздушной и азотной средах. Таблица 4 содержит изображения типичных рентгеновских снимков пустот.

Рис. 18 График распределения пустот для компонента FPFQ176

Как показано на рис. 18, процентное содержание пустот с размерами контактной площадки <0.1% возрастает, в то время как количество пустот >1% на контактную площадку уменьшается с добавлением преформ к паяным соединениям. Относительно площади пустот процентное содержание пустот >1% площади контактной площадки составляет 80-87% от общей области пустот. В то же самое время для компонентов с префлюсированными преформами эта цифра составляет 30-44%, как показано на рис. 19. Эти тенденции можно увидеть в таблице 4. Как общее число пустот (%),так и сумма пустот >1% от размера контактной площадки меньше выражены для компонентов, подвергшихся оплавлению с использованием термопрофиля с выдержкой в азотной среде по отношению к компонентам, оплавленным с выдержкой в воздушной среде.

Рис. 19 Средняя область пустот для компонента FPFQ176, оплавленного с выдержкой: а) в воздушной среде; б) в азотной среде

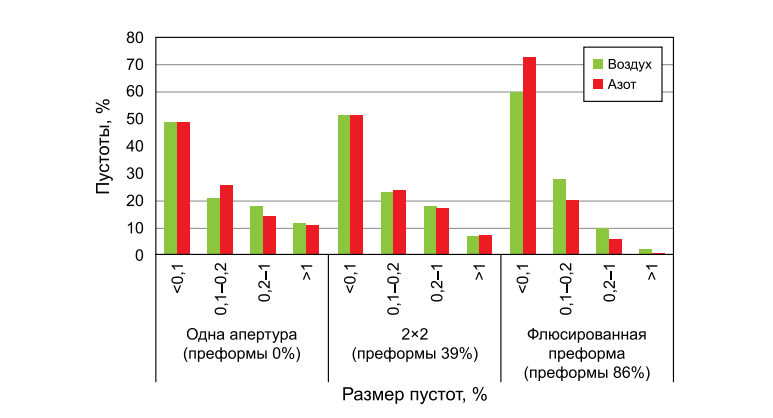

На рисунках 20 и 21 показаны данные с размерами пустот для оплавленного с использованием термопрофиля в воздушной и азотной средах компонента MLF52. Рентгеновские снимки пустот показаны в таблице 5.

Рис. 20 График распределения пустот для компонента MLF52

Рис. 21 Средняя область пустот для компонента MLF52, оплавленного с выдержкой: а) в воздушной среде; б) в азотной среде

В общем, размеры и области пустот (%) схожи с данными, полученными по компоненту FPFQ176. Основное отличие в том, что компонент MLF52 имеет значительно большее число пустот (%) при использовании нефлюсированных преформ (сегментирование 2х2) по сравнению с компонентами с одной апертурой при использовании обоих типов оплавления. Однако процентное содержание пустот (>1%) имеет тенденцию к снижению с добавлением в паяные соединения преформ. Для компонентов с одной апертурой (без преформы) сумма пустот >1% составляет 66-70% от общей области пустот, в то время как для компонентов без преформы (сегментирование 2х2) эта цифра равняется 52%. Сумма пустот (>1%) для компонентов с покрытыми флюсом преформами составляет 24-31% от общей области пустот.

Похожие результаты, отображающие снижение размеров пустот при добавлении в паяные соединения преформ, наблюдались и для других компонентов.

Итог и заключения

В общем, пустотообразование в паяных соединениях под компонентами с контактными площадками на нижней стороне корпуса (BTC) с большой площадью поверхности значительно уменьшается с добавлением преформ в паяные соединения. Для снижения вероятности образования пустот рекомендуется использовать преформу, у которой площадь покрытия флюсом составляет ≥70. Предпочтительно использование флюсированных преформ нефлюсированным, так как покрываемые флюсом преформы обеспечивают хорошее смачивание компонента и поверхности платы. Применение флюсированных преформ и термопрофиля с выдержкой в среде азота способствовало получению наименьшего общего числа пустот (%) и снизило их размер (%).

Вопрос с распределением пустот по размерам также имеет тенденцию к улучшению при добавлении преформ в паяные соединения таких компонентов. При использовании преформ выявлено меньшее число больших пустот. Снижение общей площади пустот (%) и больших пустот (%),в том числе и области распределения пустот (%),- все эти факторы служат для улучшения отвода тепла и надежности больших компонентов с нижней стороны платы. Для большинства компонентов применение термопрофилей с выдержкой и, в особенности, термопрофиля с выдержкой в среде азота привело к образованию наименьшего числа пустот (%) в паяных соединениях под компонентами с контактными площадками на нижней стороне корпуса. При этом процентное содержание пустот в паяных соединениях при использовании флюсированных преформ объёмом 70-86% составило 5-10%. Для термопрофиля с выдержкой в азотной среде как общее число пустот (%),так и процентное содержание больших пустот (в сумме >1%) оказалось наименьшим. Применение прямого восходящего профиля показало самое большое процентное содержание пустот для всех компонентов за исключением самого маленького — QFN24.

Небольшая польза в добавлении преформы в пасту отмечена для самого маленького компонента (QFN24) относительно процентного содержания пустот в паяных соединениях. Однако процентное содержание больших пустот (сумма >1%) снизилось с добавлением преформ для апертур с сегментированием 2х3 и 3х3 при использовании нефлюсированных преформ объёмом 87% по сравнению с использованием одной апертуры без преформы. Для одной апертуры без добавления преформ средняя сумма пустот со значением >1% составляет 65% общей области пустот, в то время как для апертур с формой 3х3 и объёмом преформы 87% результат составляет 40%.

Компонент FPFQ176 выводной и в отличие от всех остальных имеет зазор между корпусом и печатной платой, поэтому необходим дополнительный объём припоя для заполнения объёма между компонентом и платой, в том числе и для уменьшения пустот (%). Для флюсированных преформ с общим объёмом припоя ~121% и объёмом преформы 79% полученный результат составил ≤20% при оплавлении с применением всех трёх вышеперечисленных профилей (3).

Использование преформ в паяных соединениях под компонентами с контактными площадками на нижней стороне корпуса с большой площадью поверхности позволяет использовать один трафарет для нанесения пасты на печатные платы с разными компонентами, не все из которых требуют добавления преформ. Общие объёмы припоя и преформ (%) можно легко отрегулировать для каждого компонента посредством добавления в места установки компонентов преформ корректного размера и толщины.. Упакованные в ленты преформы (tape and reel) лучше всего подходят для сборки электронного узла.

В настоящее время проводятся дальнейшие исследования с добавлением флюсированных преформ с целью определения необходимого для сборки платы объёма флюса, параметров сборки, а также толщины преформы и апертуры для снижения образования пустот и снижения вероятности образования дефектов в паяных соединениях. Данные исследования позволят установить ряд требований по проектированию преформ для совместного использования с паяльной пастой при монтаже компонентов с контактными площадками на нижней стороне корпуса с большой площадью поверхности.